Metoda de separare a combustibilului este în prezent cea mai obișnuită metodă de curățare a combustibililor din diferite impurități și apă.

Combustibilul din rezervorul de nămol este pompat, trecând prin filtru și separator la rezervorul de transport. În cazul combustibililor foarte vâscoși, poate fi necesară creșterea temperaturii de preîncălzire la aproximativ 98 ° C, în funcție de vâscozitatea inițială.

Toate separatoarele produse pot fi împărțite în conformitate cu principiul curățării tamburului din șlam în două grupe:

- cu descărcarea periodică a tamburului din tulbureală;

- cu descărcarea continuă a tamburului din șlam.

Separarea de combustibilul impurităților mecanice și a apei apare în separatorul de cilindru. Uleiul contaminant furnizat continuu tamburului primește și o mișcare de rotație. Sub acțiunea forței centrifuge, care depășește un anumit separatoare 4000 ÷ 8000 în formă de ciupercă ori forța gravitațională, apă și impurități mecanice care au o densitate mai mare decât combustibilul a scăzut la pereții cilindrului și uleiul rafinat - este mai aproape de axa de rotație. Se scurge între bolurile tamburului și se trage prin gaura inelară din partea superioară a tamburului.

Prin curățarea tamburului de murdărie, separatoarele sunt autocurătoare și cu curățare manuală.

Cele mai utilizate pe scară largă separatoare de auto-curățare a companiei "Laval" (Suedia), "Westfalia" (Germania), "Titan" (Danemarca). Deșeurile de separare se acumulează în rezervoarele de nămol și apoi sunt îndepărtate în rezervoare speciale de depozitare a deșeurilor.

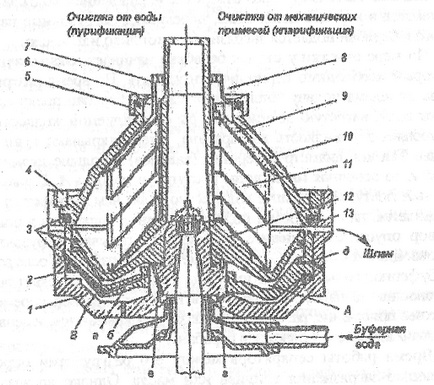

Figura 10.2.1 prezintă o secțiune a unui tambur separator centrifugal.

Fig. 10.2.1 - Proiectarea unui separator centrifugal.

1 - carcasa tamburului; 2 - bolț; 3 - inelele de etanșare 4 - corpul piulita; 5 - piulița capotei, 6 - inelul de reglare, 7 - o gura de scurgere a apei; 8 - Noroi gâtului 9 - placa de protecție, 10 - un capac cu tambur; 11 - un pachet de plăci, 12 - un suport pentru tavă, 13 - un inel.

Descărcarea tamburului de separare de la contaminare este efectuată prin canalele prevăzute pe partea cilindrică interioară a tamburului. În timpul separării, aceste caneluri sunt închise de obturatorul 2, care poate fi deplasat într-o direcție verticală. În poziția superioară, aceasta închide canalele de descărcare, în poziția inferioară pe care o deschide. Între poarta 2 și suportul de tavă 12 există o cavitate inelară A, iar între închidere și baza corpului există o cavitate inelară B. În închidere există o deschidere a. în gaura cilindrului. Datorită faptului că gaura este mai aproape de axa de rotație decât gaura. Presiunea apei de deasupra obturatorului este mai mare decât presiunea apei de sub el.

Atunci când viteza de rotație a tamburului de separare atinge cea mai mare valoare (poarta se află în poziția inferioară), pentru a mișca obturatorul; în poziția superioară, robinetul este deschis în linia de apă tampon. Prin canalele din apă, apa intră în cavitățile A și B. Din cavitatea A, prin canal, apa curge. În cavitatea B rămâne apa și excesul său curge prin orificiu. Presiunea apei deplasează supapa în poziția superioară, suprapunând canalele de încărcare. După aceea, combustibilul contaminat este furnizat tamburului.

Pe măsură ce curățarea zidurilor tamburului începe să acumuleze nămol, care trebuie să fie îndepărtat periodic. În timpul descărcării tamburului de alimentare cu combustibil suspensie în cuvă a fost oprită și apa furnizată este încălzit la o temperatură a lichidului separat, care dislocă lichidul din cuvă, apoi se deschide tampon robinet de apă. Deoarece diametrul găurilor (canalelor) (c) este mai mare decât diametrul orificiului (d), volumul de apă va intra în cavitatea (A). Deoarece spațiul (A) intră într-o cantitate mai mare de apă decât curge din gaura (d), presiunea de deasupra porții în cavitatea (A) va fi mai mare decât în cavitatea (B), iar declanșatorul cade în poziția inferioară, deschiderea canalelor de încărcare. Va fi o "lovitură" - nămolul va ieși din tambur. După aceea, aprovizionarea cu apă tampon se va opri. Apa din cavitate (A) curge prin canalul (e) și picăturile sale de presiune. Presiunea din cavitate (B) deplasează supapa în poziția superioară, canalele de evacuare se suprapun și combustibilul separat este introdus în tambur. Timpul de funcționare al separatorului între descărcări este determinat de gradul de contaminare a combustibilului. Cu toate acestea, în toate cazurile, tamburul trebuie să fie descărcat înainte ca spațiul său de murdărie să fie umplut complet cu nămol, altfel calitatea separării se deteriorează considerabil.

În funcție de gradul de separabilitate de contaminare a apei lichide sau impurități mecanice, tambur pot fi asamblate pentru a lucra în modul purifikatsii (partea din stânga a Fig. 10.2.1) și extracție, clarificare (în partea dreaptă a Fig. 10.2.1). În primul caz, apa este îndepărtată continuu din combustibil printr-un orificiu din șaibă (discul gravitațional). În cel de-al doilea, puneți o șaibă orb și apa este scoasă din separator numai în timpul descărcării sale din nămol. Prin urmare, activitatea de extracție separator, modul de clarificare este posibilă numai la petrol neobvodnennyh sau furnizate de pre-tratare a apei pentru modul purifikatsii. În caz contrar, apa va umple rapid întregul volum de noroi al tamburului și va bloca accesul la combustibilul curat în spațiul din interiorul tăvii.

Pentru a instala etanșarea de apă în poziția corectă și pentru a asigura o separare optimă, este important să faceți următoarele:

- Alegeți un disc gravitațional în funcție de densitatea lichidului, de viscozitatea acestuia și de debitul acestuia. Ar trebui să alegeți cel mai mare disc care poate fi folosit fără a rupe sigiliul de apă;

- pentru a asigura funcționarea separatorului la un debit constant;

- funcționează la o temperatură constantă.

Pentru tratarea combustibilului greu se utilizează de obicei două separatoare, una pentru motoarele diesel și una pentru două. În funcție de calitatea combustibilului greu, ambele separatoare sunt comutate în paralel - funcționează în modul de purificare sau secvențial - primul separator funcționează în modul de purificare, iar cel de-al doilea - agentul de curățare. După separatoare, pompele sunt pompate pe ele în rezervorul de combustibil.

Când se tratează combustibilii grei cu vâscozități de la 120 la 380 mm2 / s la 50 ° C, separatorul trebuie golit după o perioadă de lucru de 2-4 ore. Pentru păcură, cu o vâscozitate de până la 600 mm 2 / s la 50 ° C, intervalul maxim dintre îndepărtarea automată a sedimentelor nu trebuie să depășească 1-2 ore.

În extracție, modul de clarificare separator funcționează fără capcana de apă, evacuarea apei din separator este blocat, iar combustibilul este eliminat numai de impurități mecanice. De obicei, clarificatorul, instalat în serie cu purificatorul, servește drept a doua etapă de purificare.

Pentru separatoarele de operare seria de tratament principal se realizează în purificator (70% impurități colectate în acestea) și numai 10% au reprezentat decantor. Astfel, decantorul rol reduce eliminarea de combustibil rămas în ea din particule mai mici de impurități mecanice, și ca „gardă“, în cazul unui progres prin impurități mecanice Purifier. Atunci când se lucrează la combustibili de grad scăzut grele obținute prin amestecarea reziduurilor de cracare catalitică și vibreakinga cu fracție de kerosen cu gaz de petrol, de separare recomandată în modul: două raboatyuschih paralele la purificator productivitate scăzută cu seria klarifiktorom. Eficiența de purificare în această variantă atinge 80-90%, în timp ce în versiunea purificatoare-clarificator este de 70%.

Alegerea modului de separare devine deosebit de importantă atunci când curățați combustibilii care conțin amorsă de aluminosilicat, ceea ce poate provoca uzură catastrofică a motoarelor. Este important să se efectueze separarea cu combustibil fin feed-uri în separatoare (15-20% din valoarea nominală) și în serie cu decantorul folosind ca ultima etapă. Odată cu separarea păcurii clasice (reziduuri primare), sunt posibile cerințe mai puțin stricte pentru selectarea modului.

Separatoare centrifugale asigură îndepărtarea impurităților anorganice cu o dimensiune a particulelor de 5 microni sau mai puțin și organici 7 microni sau mai puțin, și apă (la piste). Pierderea porțiunii combustibile a combustibilului cu precipitatul separat cu apă și la o distanță de cel mult 1%, în purificarea uleiurilor combustibile reziduale - 3%.

Metoda de curățare a combustibililor (filtrare, separare, omogenizare) afectează uzura cilindrilor. Firma de cercetare "Burmeister and Vine" a arătat că cea mai eficientă metodă de curățare a combustibilului este în prezent separarea centrifugală. Pentru combustibilii cu vâscozitate medie și mare, se recomandă un set de agenți de curățare: filtre grosiere, separatoare centrifuge, filtre fine. Filtrele care elimină impuritățile de dimensiuni de până la 1 μm nu sunt disponibile în practică, prin urmare nu pot fi la fel de eficiente pentru separatoare.

Pentru a asigura o separare satisfăcătoare densității separatoarele convenționale combustibili grei nu trebuie să depășească 0,99 g / cm3 la 15 0 C. Diferența maximă în densitatea combustibilului și a apei este cuprinsă în intervalul 80-90 0 C. Viscozitatea carburantului atunci când separarea trebuie să fie între 12-16 mm 2 / s (motoare diesel în doi timpi) și 9,5-14 mm 2 / s (motoare diesel în patru timpi).

Alfa-Laval recomandă următorul raport optim dintre performanța separatorului și temperatura de separare, în funcție de viscozitate:

Pentru funcționarea eficientă a separatoarelor este preferabil să se efectueze următoarele operații:

- selectați în mod optim capacitatea separatorului;

- mențineți temperatura de separare în limitele a 2 ° C prin reglarea automată a alimentării cu abur a încălzitorului;

- optimizarea modului de funcționare al separatoarelor;

- Evitați scurgerea și recircularea combustibilului înainte de separare.

Pentru pulverizarea bună a combustibilului, acesta trebuie preîncălzit înainte de injectare. Temperatura necesară de încălzire depinde de vâscozitatea relativă a combustibilului utilizat. Prin urmare, un punct important în prepararea combustibilului pentru ardere este asigurarea vâscozității necesare. Dacă pentru combustibilii diesel este eliminată necesitatea încălzirii pentru a reduce vâscozitatea, atunci pentru combustibilii grei, preîncălzirea în abur sau încălzitoarele electrice este o condiție prealabilă pentru prepararea lor, În acest fel, se poate obține vâscozitatea necesară. Efectul vâscozității și compresibilității asupra caracteristicii de injectare, în funcție de proiectarea echipamentului de combustibil, este diferit, dar în toate cazurile afectează într-o oarecare măsură calitatea pulverizării și arderea ulterioară a combustibilului. Viscozitatea, determinată de forțele de coeziune internă a combustibilului și de forțele tensiunii superficiale, are un efect direct asupra decăderii jetului de combustibil care curge din duză. Aceste forțe tind să prelungească partea continuă a jetului și astfel să-și mențină integritatea, astfel încât, odată cu creșterea lor, lungimea porțiunii continue a jetului crește, iar finețea pulverizării scade.

S-a stabilit experimental că vâscozitatea optimă a combustibililor pentru motoarele diesel se situează în intervalul de 12-20 mm2 / s. Aceasta este valoarea vâscozității și trebuie asigurată prin încălzirea corespunzătoare a combustibilului înainte de ao utiliza. Controlul asupra vâscozității specificate și controlul încălzitorului face ca un regulator automat de vâscozitate să fie integrat în sistemul de alimentare cu combustibil - un viscozimetru. Filtrele unui sistem subțire cu o finețe de ecranare de 6-15 microni sunt instalate în spatele acestuia.

Pentru a împiedica răcirea combustibilului în sistemul de alimentare cu combustibil, toate țevile sunt izolate și furnizate cu sateliți de abur sau sunt înfășurate în jurul lor cu elemente electrice de încălzire, iar rezervorul de amestecare este livrat cu o bobină de abur. Când motorul se oprește pentru o perioadă scurtă de timp, pompele de circulație trebuie să continue să funcționeze, susținând circulația combustibilului fierbinte într-o buclă închisă.

Uzura de alimentare cu combustibil perechi de aparate de precizie depinde atât de proprietățile abrazive ale impurităților mecanice de combustibil și dimensiunea particulelor. Cea mai mare uzură este cauzată de particule de contaminare de dimensiuni de 6-12 microni. Particulele mai mari nu pot trece imediat în goluri și astfel au un efect mai puțin abraziv. Principala cerință tehnică de filtru fin pentru a oferi un abandon de particule nu mai mare decât mărimea menționată mai periculos. De aceea, odată cu separarea combustibilului toplivoobrabotki complex intră filtrare folosind filtre grosiere și curățarea fină. Filtrele grosiere stabilite înainte de toate pompele: transfer de combustibil, pompe de rapel, separatoare și tsirkulyatsionyymi de rapel), pentru a preveni deteriorarea lor prin ingestia de particule mari. Filtrele fine montate imediat înainte motoarele cu injecție pentru a proteja componentele de precizie aparatelor de combustibil de particule solide într-un separator nu reținut. Principiul filtrului se bazează pe separarea impurităților din petrol în timpul trecerii sale prin sept de filtrare, care dimensiunile ochiurilor mai mici decât particulele filtrate. Cea mai mare dimensiune a particulelor impurităților care trec prin filtru determină finețea ecranării. Conform acestui indicator, există trei grupe de filtre de purificare a combustibililor:

- preliminar - protejarea sistemului de combustibil împotriva contaminărilor accidentale mari (filtre în fața pompelor de pompare a carburantului);

- grosier - pentru a îndepărta particule din combustibil, mai mare de 40 μm;

- subțire - pentru a elimina impuritățile, mai mari de 6-15 microni și când se utilizează elemente de hârtie - mai mult de 4-5 microni.

Filtrul este, de asemenea, caracterizat prin raportul de curățare și gradul de filtrare, care este raportul dintre masa impurităților îndepărtate și valoarea lor inițială:

unde - masa impurităților rămase în produsul care a fost filtrat;

- masa impurităților la valoarea inițială.

Pe nave, sunt utilizate filtre și unități de filtrare autocurătoare. În funcție de principiul funcționării, elementele de filtrare pot fi de suprafață sau în vrac (capacitive). Într-un filtru de suprafață, combustibilul este purificat prin precipitarea impurităților pe suprafața elementelor, marginile celulelor sau fante. Ca material de filtrare, o plasă, o foaie de hârtie, o cârpă sau un element de filtru este formată din plăci, filete de sârmă sau bandă (filtre cu fantă).

In filtru de petrol în vrac este trecut printr-un material de filtrare cuprinzând o multitudine de canale și pori, și în care sunt depozitate contaminanți. Pentru fabricarea elementelor tridimensionale sunt folosite pâslă, materiale din fibre de lemn, metaloceramicele bronz poros. Filtrele Volumetric, spre deosebire de suprafață capabil să rețină o cantitate mare de murdărie, să aibă un coeficient mai mare de filtrare, și nu sunt în stare să înfundarea bruscă. Scurtă viață a oricăror elemente de filtrare din cauza colmatării compușilor asfalten cu filtrare combustibil greu nu este posibil să se separe apa, nevoia de curățare manuală - a servit ca un obstacol serios pentru utilizarea unor astfel de filtre pe nave moderne. Acestea au fost înlocuite cu unități de filtrare auto-curățare, care au, în comparație cu separatorii, avantaje semnificative: consum redus de energie și costurile forței de muncă cu privire la serviciul lor; posibilitatea de automatizare; simplitatea designului și fiabilitatea în funcționare; Procesul de curățare independent a diferenței de densitate de combustibil și îndepărtează particulele solide; mai puțină pierdere de masă combustibilă.

Homogenizarea combustibilului constă în perturbarea hidrodinamică a mediului de combustibil, ca urmare a apariției zonelor de cavitație în mediu. Strâmtorarea cavernelor de cavitație este însoțită de impacturi hidraulice locale de mare putere, distrugând nu numai condensatele ca jeleu, ci și aglomeratele solide. Ca rezultat, combustibilul devine omogen, gingiile sunt distribuite uniform în mediul de combustibil, particulele solide sunt eliberate din "stratul de blană rășină" și globulele de apă sunt dispersate.

Acest combustibil este separat și filtrat cu pierderi minime ale părții combustibile. Combustibilul omogenizat a crescut abrazivitatea și, prin urmare, trebuie să fie trecut prin forța de antrenare. În practică, se găsesc omogenizatori din următoarele tipuri: hidrodinamice, vibromechanice, ultrasonice, vortex etc.

Homogenizatorii nu îndepărtează impuritățile mecanice, cenușă și incluziunile de asfalt, ci diminuează dimensiunile particulelor diferitelor incluziuni din combustibil până la dimensiuni care nu sunt periculoase pentru motor.

Utilizarea omogenizatorilor necesită îndepărtarea preliminară a apei din combustibil, deoarece în omogenizatori nu se separă. O condiție necesară este și instalarea unui filtru de combustibil fin după omogenizator.

Articole similare

Trimiteți-le prietenilor: