Magnezienii astringenți (magneziu caustic MgO și dolomită caustică MgO + CaCO3) sunt pulberi fin dispersate, a căror parte activă este oxidul de magneziu.

Obțineți astringenți de magnezie cu ardere moderată (până la 750 ... 850 ° C) a magnezitei (mai puțin adesea - dolomită). În acest caz, carbonatul de magneziu se disociază pentru a forma oxid de magneziu

MgCO3 = MgO + CO2. și carbonat de calciu CaCO3 (în dolomită) rămâne neschimbată și este partea de balast a liantului. Produsul calcinat este măcinat.

MgO + H20 = Mg (OH) 2. și liantul, obținut după amestecare, se numește cimentul lui Sorel. În plus, este posibilă formarea de hidrură de oxiclorură de magneziu (3MgO • MgCl2 • 6H2O), care compactează materialul rezultat. Raportul de MgCl2. MgO în liant este de obicei luat în greutate 1: 2 sau 1: 4.

Momentul confiscării magnezitei caustice depinde de temperatura de ardere și de finețea măcinării și de obicei sunt în prim plan: începutul - nu mai devreme de 20 de minute; sfârșitul - nu mai târziu de 6 ore. Încălzirea începe intens și după 1 zi. liantul realizează o rezistență de 10 ... 15 MPa; în 28 de zile. Forța de întărire a aerului este de 30 ... 50 MPa. În amestecurile dure, rezistența poate atinge 100 MPa.

În dolomitul caustic, timpul de setare este lung, iar parametrii de rezistență sunt mai mici (de exemplu, Rc în 10 zile este 10. 30 MPa).

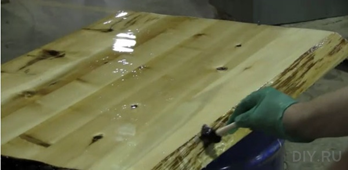

Lianții magnezieni sunt caracterizați printr-o rezistență crescută la aderență cu materiale de piatră și lemn, în special rezistența la tracțiune. Prin urmare, aplicarea lor-nyayut în fabricarea abraziv pentru fabricarea cercuri zhernotochilnyh, fâșii etc. Scopul lor principal în clădire. - ksilolita Fabrication (beton pe liant-magnezie cial umplut cu rumeguș) pentru sape sau fibre de mat pentru fabricarea de produse de izolare și partiții. Astfel de pardoseli sunt croșetate, pot fi frecate cu costume, sunt aproape de parchet prin absorbție de căldură. Deși perspectivele de astringenții magneziene, deoarece deficit de SY-Darya (materiale refractare de rezistenta necesare pentru a produce) nu, ele sunt utilizate numai în anumite zone ale acumulările mente.

Ca urmare a studiilor, betonul de magnezie a fost capabil să ofere o decorativitate ridicată (beton colorat cu pigmenți în diverse culori pure). Este posibil să nu numai pentru a aranja pardoseli colorate, nu sunt inferioare în suprafețe de piatră aparență, dar, de asemenea, pentru a regla de presă placi de arc-tekturno-arta decorativa (dimensiuni standard de 1200 × 600 mm) și alte componente (praguri etapă). Plăcile sunt panouri autoportante cu un singur strat, cu o suprafață lucioasă colorată, imită piatră naturală (marmură, granit, malachit și altele). Ele sunt ușor de manevrat și au o rezistență ridicată la căldură și o absorbție a sunetului.

Sticlă lichidă și ciment rezistent la acizi

Sticla lichida - soluție coloidală apoasă de silicat de sodiu solubil Na2 O • mSiO2 sau silicat de potasiu densitate K2 O • mSiO2 de 1300 ... 1500 kg / m la un conținut de apă de 50 ... 70%. Valoarea lui m indică raportul dintre numărul de molecule de silice și numărul de molecule de oxid alcalin și se numește modulul de silicat din sticlă. Pentru sticla de sodiu, m este de la 2,6 la 3,5, iar pentru potasiu este de 3 până la 4. Calitatea sticlei lichide este caracterizată de modulul de densitate și densitate. Cu cât este mai mare modulul, cu atât este mai mare calitatea sticlei lichide.

Soliculul de sodiu solubil Na2O • mSiO2 este obținut prin alierea nisipului de cuarț SiO cu NaCO3 soda. și silicat de potasiu K2O • mSiO2 - fuziunea nisipului cu K2CO3 de potasiu. Sticla este produsă în cuptoare de sticlă la o temperatură de 1400 ° C. Când topitura topită se îngheață, se formează bucăți transparente de sticlă, numite știuleți de silicat. Bucățile fragmentate ale secțiunii sunt dizolvate în apă într-o autoclavă la o temperatură de 120 ... 150 ° C și o presiune a aburului de 0,6 ... 0,8 MPa. Rezultatul este o sticlă lichidă de sodiu sau potasiu.

Sticla lichidă se întărește lent - ca urmare a lipirii și compactării particulelor de silice (silica gel) liberă în timpul evaporării apei și expunerea la aer a dioxidului de carbon

Accelerarea procesului de întărire și creșterea rezistenței la apă a materialului poate fi suplimentată cu silicofluorură de sodiu

În acest caz, se formează fluorură de sodiu insolubilă în apă NaF și silicagel SiO2 • nH2O, care este baza pentru întărirea cimentului cis-plat.

Sticla lichidă este transportată în butoaie, depozitate în depozite închise de depozitare. În construcții, sticla lichid de sodiu cu o densitate de 1300 ... 1500 kg / m și un modul 2.6 ... 3 sunt de obicei utilizate. Se utilizează la fabricarea betonului rezistent la acizi și căldură, tencuială, chit pentru compactarea solului. Sticla de apă potasică este mai scumpă; este utilizat pentru fabricarea vopselelor silicate, a adezivilor; nu dă pe tencuială și vopsea vyslov, decât favorabil diferă de sticla lichid de sodiu.

Sticla lichida (adeziv de silicat obisnuit) este un material unic care are multe proprietati si este folosit in diverse domenii. Cel mai utilizat sticlă lichidă din construcții.

În scopul hidroizolației cu sticlă lichidă, atât pereții cât și plafoanele sunt impregnate. Folosirea sticlei lichide în construcția și finisarea fundației și a plintei structurii sporește durabilitatea finisajului la influențele atmosferice.

Pentru a pregăti un primer pentru 10 kg de ciment, luați aceeași masă de sticlă lichidă. Inițial, cimentul este închis cu apă cu un raport VC de ½. Apoi, soluția de apă se adaugă la sticla lichidă și se amestecă bine.

Sticla lichidă este un excelent antiseptic împotriva mucegaiului și ciupercilor. Tratamentul repetat nu este necesar timp de 15 ani.

Pentru prepararea impregnării - într-un litru de apă va trebui să se dizolve aproximativ 400 g de sticlă lichidă. Suprafața este tratată cu o perie de două ori. Cel de-al doilea strat se aplică după ce primul strat se usucă complet.

Sticla lichidă are bune calități antipiretice. Tratamentul repetat nu necesită mai mult de 20 de ani.

Acesta este aplicat sub formă de impregnare (compoziția de mai sus) de grinzi de lemn, și este, de asemenea, utilizat în acoperirea de seminee și sobe. În acest scop, sticla lichidă se adaugă la mortarul de zidărie din zidărie de șamotă într-o cantitate de 15-20% din masa cimentului

ciment de cuarț Acid - macinate in roshok obtinut-co-frezarea acidului ma-Therians (nisip de cuart, andezit sau beshtaunita) și kremneftorida de sodiu (4 ... 14%); este permisă amestecarea separată a materialelor măcinate. Acest ciment nu are proprietăți de tricotat. Este închis cu un sticlă lichidă (densitate 1360 ... 1380 kg / m 3 și modul 2.8 ... 3.0), care este vyazhchim.

Acidul rezistent la ciment se repede: începutul apucării vine în 20 ... 60 min după dozare, în funcție de conținutul de silicofluorură de sodiu din acesta. Cermetul se întărește în condiții uscate la aer și la o temperatură pozitivă.

Acid rezistent la ciment este utilizat pentru producerea de soluții rezistente la plăci, betoane, chituri, pentru căptușirea dispozitivelor chimice, dispozitivele rezistente la acoperiri.

Deoarece sticla lichidă în timpul depozitării prelungite, particular, dar atunci când intră în contact cu aerul, pierde proprietățile lor de performanță la temperaturi scăzute și de congelare, în unele țări au început să producă pulberi de silicat hidratat (SHG). GSP sunt instantaneu solubile în apă, sunt depozitate mult timp, ceea ce le oferă o perspectivă bună.

Articole similare

Trimiteți-le prietenilor: