Denumirea lucrării: Clasificarea și proprietățile fontei

Specializare: Producție și tehnologii industriale

Descriere: Curs 5 Clasificarea și proprietățile fonta fonta numite fier-carbon aliaje care conțin mai mult de 214 Diagrama carbon și conform zhelezotsementit solidifice pentru a forma eutectice. Datorită proprietăților bune de turnare cu o rezistență suficientă la uzură.

Mărime fișier: 137.79 KB

Lucrarea a fost descărcată: 37 de persoane.

Clasificarea și proprietățile fontelor turnate

Fonta se referă la aliaje de fier-carbon care conțin mai mult de 2,14% carbon și, conform diagramei fier-cementite, se solidifică pentru a forma un eutectic. Datorită proprietăților bune de turnătorie, rezistență suficientă, rezistență la uzură la cost relativ scăzut, fonta a devenit răspândită în inginerie. Ele sunt utilizate în producția de piese turnate de forme complexe în absența unor cerințe ridicate asupra dimensiunilor pieselor și a masei lor.

Fonta din cuptoare de furnal și refolosire (alb), fonte speciale (feroaliaje) și turnătorii (gri). În funcție de forma de carbon din aliaje, se disting fontă albă, gri, de înaltă rezistență și fontă ductilă. Prezența elementelor în diferite tipuri de fontă variază în următoarele limite: 2,2-4,0% carbon; 1,0-3,0% Si; 0,2-1,5% Mn; 0,02-0,2% S; 0,02-0,3% din P.

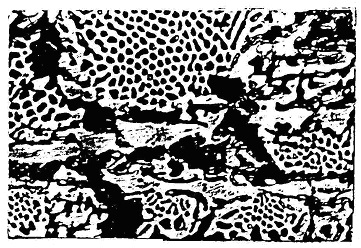

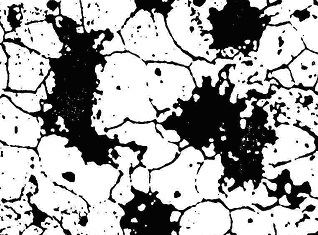

Dacă tot carbonul care face parte din fontă este în formă legată ca un compus chimic Fe 3 C, atunci o astfel de fontă este numită albă. Pauza lui este strălucitoare, cu un luciu metalic, de aceea vine numele. Structura fontei albe este împărțită în pre-eutectic, eutectic și hipereutectic. Orice fontă albă conține un eutectic # 150; ledeburite, care la momentul formării constă din austenită și cementită și când s-a răcit sub 727 ° C # 150; din perlit și cementită (figura 1).

O cantitate mare de cementite din structură conferă fontei albe o duritate ridicată de 4500-5500 HB, rezistență la uzură, fragilitate. Datorită ductilității foarte scăzute și a gradului de prelucrare scăzut a tăierii, fonta albă este utilizată într-o măsură limitată în inginerie.

Pentru producerea fontei albe, este necesară răcirea rapidă a turnării, cu o cantitate minimă de siliciu și prezența elementelor de albire # 150; mangan sau crom. În aceste condiții, nuclearea cristalelor de grafit devine imposibilă și tot carbonul ajunge la formarea cementitei.

Fiare de călcat îmbuteliate sunt de uz limitat # 150; turnare, în care miezul are o structură de fier gri, iar pe suprafața unui strat cu structura de fier alb. Deci, este posibil să se producă rolele de laminoare, saboții de frână, bile pentru măcinare mori de roci pluguri plugului et al. Detalii cu privire la suprafața care necesită o rezistență ridicată la uzură.

Machinabilitatea fontei albe este posibilă numai după ce cementitul se rupe în grafit și ferită. Grafitul oferă duritate redusă, o bună prelucrare prin tăiere, proprietăți antifricțiune ridicate datorită coeficientului scăzut de frecare. Dar includerea grafitului reduce puterea și plasticitatea aliajului. Grilajele din fontă gri, de înaltă rezistență și maleabilă diferă în condițiile de formare a incluziunilor de grafit.

Fig. 1. Microstructura fontei eutectice albe (4,3% carbon)

Siliciul are o puternică acțiune de grafitizare # 150; promovează eliberarea grafitului în timpul cristalizării fontei și descompunerea cementitei precipitate. Manganul face dificilă grafitizarea fontei, dar îmbunătățește proprietățile mecanice. sulf # 150; aceasta este o impuritate dăunătoare. Degradează proprietățile mecanice și de turnare ale fontei, scade fluiditatea, mărește contracția și sporește tendința de crăpare.

Fosforul într-o cantitate mică (până la 0,3%) este dizolvat în ferită. La un conținut mai mare, formează împreună cu fier și carbon un eutectic de fosfid care se topește la o temperatură de 950 ° C, ceea ce crește ductilitatea fontei, dar crește duritatea și fragilitatea. Deci, în fontă pentru fontă, fonta este utilizată cu 1% fosfor.

Structura și proprietățile fontei sunt puternic influențate de factorii tehnologici, în special de viteza de răcire, care depinde de grosimea peretelui turnat. Cu cât grosimea peretelui este mai mare, cu atât mai lent se răcește turnarea și procesul de grafitizare trece mai mult. Pe măsură ce rata de răcire crește, se creează condiții pentru cristalizarea primară: cementitul este eliberat din faza lichidă și se formează grafit datorită decăderii sale la răcirea ulterioară. Uneori ledeburitele nu se descompun, ci rămân în structura fontei.

Proprietățile mecanice ale fontei cenușii depind de proprietățile substratului metalic, dar în principal de cantitatea, forma și mărimea incluziunilor de grafit. Grafitul joacă rolul de crestături în baza metalică din fontă. Prin urmare, indiferent de structura bazei, alungirea la întinderea fontei cenușii nu depășește 0,5%. Includerile de grafit mai mici și mai deconectate, cu atât mai puțin impactul lor negativ asupra forței. Rezistența la rupere, duritatea și rezistența la uzură a fontelor turnate crește odată cu creșterea cantității de perlit din structură. Influența semnificativ mai slabă a grafitului în timpul îndoirii și mai ales atunci când este comprimată.

Rezistența la compresiune și duritatea sunt determinate în principal de structura bazei metalice a fontei. Ele sunt aproape de proprietățile oțelului cu aceeași structură și compoziție ca și baza metalică din fontă. Materialul din fontă cenușie are capacitatea de a stinge vibrațiile mecanice, nu este sensibil la incizii, este bine prelucrat prin tăiere. Din aceasta, piesele sunt realizate în scopuri diferite # 150; de la mai multe grame (inele de piston ale motoarelor) până la turnări în zeci de tone (pat de mașină). Alegerea gradului de fontă pentru anumite condiții de lucru este determinată de o combinație de proprietăți tehnologice și mecanice. Detalii din fontă cenușie sunt realizate prin turnare cu prelucrarea ulterioară prin tăiere.

Marcarea fontei cenușii este determinată de GOST 1412-85 și constă din litere MF și un număr care indică valoarea rezistenței la tracțiune în kg / mm2, de exemplu, MF30.

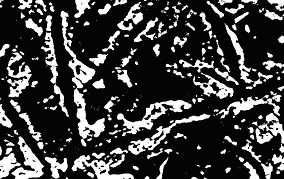

Feritice SCH10 fonta, SCH15 concepute pentru piese mici și moderate: capac, flanșe, carcasă de viteze, tamburi de frână, etc. -Feritic perlitice fontă cenușie fonta SCh20, GI25 utilizate pentru componente care funcționează la încărcări ridicate: blocuri de cilindri, cilindri de ambreiaj, angrenaje, paturi de mașini etc. (Figura 2).

Grilajul gri modificat pe bază de cenușă СЧ30, СЧ35 are proprietăți mecanice mai mari datorită incluziunilor mici de grafit. Șlefuirea grafitului se realizează prin modificarea fontei topite topite cu ferosiliciu sau silicocalciu într-o cantitate de 0,5% din masa fontei. Fierul modificat are proprietăți mai mari și o bună etanșeitate. Ele sunt utilizate pentru corpurile de pompe, compresoare, acționări hidraulice, pneumatice de frână etc.

Pentru piese care funcționează la temperaturi ridicate, se utilizează oțeluri aliate din aliaj cenușii: rezistente la căldură # 150; în plus, conțin crom și aluminiu, rezistent la căldură # 150; crom, nichel și molibden. Turnările din fontă cenușie sunt tratate termic pentru a ușura solicitările interne și a stabiliza dimensiunile. O astfel de încălzire se compune

Fig. 2. Microstructura fontei cenușii de ferită-perlitic

Rezistența ridicată se numește fontă, în care grafitul are o formă sferică. Ele sunt obținute prin modificarea # 150; În fierul topit se adaugă magneziu în cantitate de 0,02-0,08%. Magneziul este introdus în ladă înainte de turnarea în forme care nu sunt sub formă pură, ci sub formă de ligaturi # 150; aliaj de magneziu cu nichel. Magneziul este un element activ de suprafață: în topitură, atomii de magneziu formează obstacole pe suprafața cristalului de grafit în creștere, mărind energia de suprafață. Prin urmare, formarea unui cristal cu cel mai mic raport suprafață-volum devine avantajoasă din punct de vedere energetic, i. E. mingea.

Compoziția chimică a fontă ductilă nu diferă de grafit gri dar sferoidală este concentrator de stres mai puternic decât placa, astfel încât rezistența și ductilitatea fierului este mai mare decât gri.

În conformitate cu GOST 7293-85, gradul de fontă de înaltă rezistență constă în literele HF și numărul indicând valoarea rezistenței la tracțiune în kg / mm2, de exemplu, HF50.

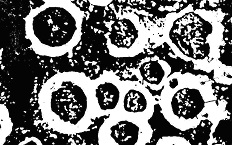

Conform structurii bazei metalice, fonta de înaltă rezistență poate fi ferită sau perlită. Ferita fontă constă în principal din ferită și grafitul globular; până la 2% perlit este permisă. Structura fontei perletice constă din perlit de sorbitol sau de lamelă și grafit globular, până la 20% din ferită este permisă (Figura 3).

Fig. 3. Microstructura fontei de ferită-perlită de înaltă rezistență

Oțelul de înaltă rezistență poate înlocui oțelul în multe produse și structuri. Ele pot funcționa la sarcini ciclice ridicate și în condiții de uzură. Dintre acestea, echipamentul laminoarelor, echipamentelor de forjare și presare, corpurile de turbine cu abur, arborii cotiți din industria de autoturisme și tractoare, pistoanele de motoare,

În unele cazuri, tratamentul termic este utilizat pentru a îmbunătăți proprietățile mecanice ale fierului turnat: răcire și temperare - pentru a îmbunătăți rezistența și recoacerea # 150; pentru a crește ductilitatea.

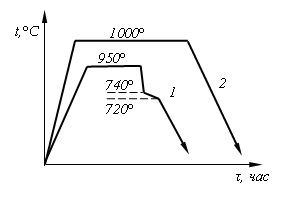

Fig. 4. Schemă de recoacere a fontei albe pentru a produce fontă maleabilă feritică (1) și perlit (2)

Reacția pe fontă ferită se realizează în conformitate cu regimul 1 (figura 4), care asigură grafitizarea în două etape. Prima etapă a grafitizării la o temperatură de 950 0 C este descompunerea cementitei în ledeburite. Aceasta duce la formarea unei structuri de austenită și a incluziunilor de recoacere de carbon. A doua etapă continuă grafitizare în timpul răcirii lente în intervalul de temperatură de la 0 C. eutectoid 720-740 cementita de perlită descompune timpul acestei expuneri. Ca rezultat al acestei recoacere, care durează 60-80 ore, se formează o structură formată din recoacere de ferită și carbon (figura 5).

Fierul maleabil din perlit este produs conform regimului 2 (Figura 4). Durata de grafitizare la 1000 ° C este mărită, după care piesele turnate sunt răcite continuu la temperatura camerei. Grafitare cementita constituind perlitul, nu se produce, astfel încât fierul capătă structură perlitică cu incluziuni de carbon recoacere.

Fig. 5. Microstructura fontă maleabilă din ferită

Spre deosebire de fulgii de grafit din fontă cenușie fulg mai puțin de incluziune reduce proprietățile mecanice ale bazei de metal, ceea ce face ca fontă ductilă gri mai puternică, deși fontă ductilă inferior.

Denumirea "maleabilă" este condiționată, este imposibil de deformat fonta ductilă. În desemnarea fontei maleabile, prima figură prezintă valoarea rezistenței la tracțiune în kg / mm 2. a doua # 150; Elongația relativă în%, de exemplu, KCh45-7.

Fierul ductil este utilizat pe scară largă în mașinile agricole, auto, textile. Dintre acestea, produc piese cu rezistență ridicată, care funcționează în condiții de uzură și rupere, în condiții de solicitări stresate și alternante. Proprietățile bune de turnare ale fierului alb original permit obținerea de piese turnate de formă complexă și grosime mică. Acestea sunt capace de carcase, reductoare, butuc, cuplaje, bucșe, legături și role de lanțuri ale transportorului.

Dezavantajul fontei ductile este costul lor mai mare datorită recoacerii prelungite.

Articole similare

Trimiteți-le prietenilor: