Atunci când se realizează structuri metalice, sudarea cu arc este adesea folosită.

Pentru prima dată, arcul electric a fost descoperit de omul de știință rus prof. VV Petrov în 1802. După ce a descoperit topirea metalului în flacăra arcului electric obținut de el, prof. Petrov a subliniat posibilitatea utilizării acestui fenomen în tehnologie. Cu toate acestea, sudarea cu arc electric a fost inventată doar de sfârșitul secolului al XIX-lea de către inginerii ruși NN Benardos (1882) de către concetățenii noștri și NG Slavyanov (1888) și, ulterior, pe scară largă răspândită în întreaga lume.

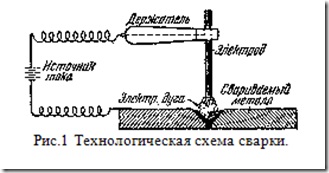

Esența sudării electrice prin metoda lui Slavyanov este aceea că, prin topirea materialului electrodului (oțelului) cu un arc electric, umpleți-l cu îmbinarea elementelor conectate, de asemenea încălzite de arc până la punctul de topire. Ca rezultat, după răcirea metalului topit, se formează o cusătura care leagă ferm elementele îmbinate. Schema de sudare este prezentată în Fig.1. Arcul electric arde între electrodul metalic și metalul de sudură, topind electrodul și marginile elementelor metalice care urmează să fie unite, între care se formează o așa-numită piscină de sudură.

Pentru a proteja metalul de topire contactul cu impurități nocive din aerul ambiant este aplicat pe suprafața învelișului protector gros electrod, este eliberat în timpul topirii cantitatea mare electrod de zgură și a gazelor, care se topește, astfel, metalul este izolat din aerul ambiental.

Acest lucru asigură o calitate ridicată de sudură din metal proprietăți mecanice care pot deteriora rapid sub influența oxigenului și azotului din aer (în absența acoperirii sau a unui strat subțire de orice). Cu același scop, sudarea automată este realizată sub un strat de flux, care protejează metalul de topire contact cu oxigenul și azotul din aer.

Cu alegerea corectă a designului îmbinărilor, materialelor și tehnologiei de sudare, îmbinările sudate nu sunt îmbinate în fiabilitate prin nituire sub acțiunea încărcărilor statice și dinamice (inclusiv șocuri și presiuni alternante). În același timp, sudarea electrică are un număr de avantaje față de nituire, dintre care cele mai importante sunt cea mai puțin laborioasă operațiuni de sudură și absența slăbirii secțiunilor transversale ale elementelor conectate prin găuri. Acest lucru duce la economii considerabile de mijloace și de metale, în plus față de economiile care rezultă din o mai mare compactitate a conexiunilor. Marile avantaje economice generate de sudarea electrică și simplificarea designului dat de acesta au condus recent la înlocuirea treptată a îmbinărilor nituite cu îmbinări sudate.

O dezvoltare semnificativă a sudării electrice a fost făcută în URSS grație lucrărilor oamenilor de știință sovietici Paton, Vologdin, Nikitin, Khrenov și alții care au dezvoltat noi metode de sudură care asigură o înaltă rezistență a articulațiilor.

Metodele de calcul al îmbinărilor sudate sunt strâns legate de tehnologia de sudare, iar pentru multe tipuri de compuși, calculul este foarte condiționat. În general, metoda de calcul a îmbinărilor sudate nu poate fi încă considerată constantă.

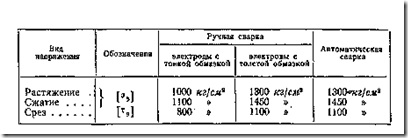

În ceea ce privește eforturile admise pentru materialul îmbinării, acestea sunt adoptate în funcție de metoda de sudare (manuală și automată), precum și de compoziția și grosimea stratului de protecție al electrozilor.

Tabelul prezintă tensiunile admisibile pentru îmbinările sudate în structuri din tablă de oțel st. 3 în conformitate cu standardele existente.

Tabel. Stres admisibil în timpul sudării.

Când se verifică rezistența sudurilor, se ia în considerare o posibilă lipsă de sudură la începutul îmbinării și formarea craterului la sfârșit. Prin urmare, se presupune că lungimea estimată a cusăturii este mai mică decât lungimea reală sau proiectată cu 10 mm.

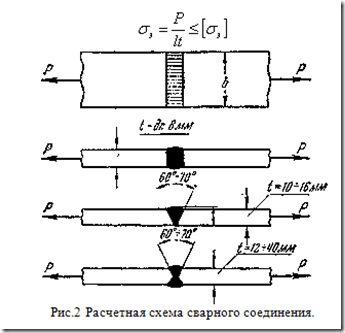

Trebuie remarcat faptul că cel mai simplu și mai fiabil tip de îmbinare este o îmbinare cap la cap formată prin umplerea spațiului dintre capetele elementelor îmbinate cu metalul de sudură. Îmbinarea cap la cap se realizează, în funcție de grosimea elementelor îmbinate, conform unuia dintre tipurile prezentate în Fig.2. Verificarea forței este efectuată la întindere sau comprimare conform formulei:

Aici este zona de lucru condiționată a secțiunii cusăturii, unde lungimea estimată a cusăturii. iar înălțimea sudurii h este presupusă a fi egală cu grosimea elementelor sudate t.

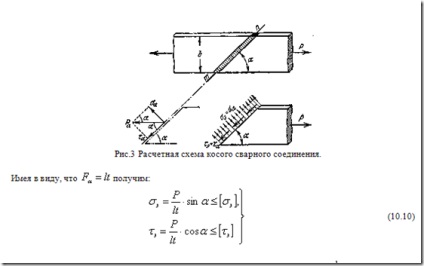

Deoarece tensiunea admisibilă pentru sudură este mai mică decât pentru metalul de bază, ele tind să mărească lungimea sudurii cap la cap. În acest scop, folosiți o îmbinare cap la cap cu o cusătura oblică (figura 3). Studiile unor astfel de compuși, produse de Institutul de Sudură Electrică al Academiei de Științe a SSR ucrainean, au arătat că forța lor cu metalul de bază este întotdeauna asigurată.

Verificarea rezistenței cusăturilor înclinate se efectuează atât în tensiuni normale, cât și în tangențială, care se petrec de-a lungul secțiunii de îmbinare mn:

Aici, lungimea estimată a sudurii conform specificațiilor este considerată egală.

După cum se stabilește prin experiență, unghiul cel mai rațional de înclinare a cusăturii la linia de acțiune a forțelor este. Dezavantajul aderării la cusătura oblică este inconvenientul de centrare a îmbinărilor care trebuie sudate, așa că este rar folosit.

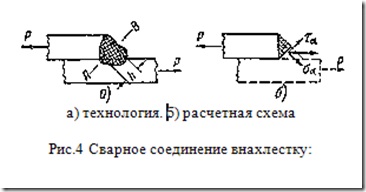

Uneori, îmbinarea foilor se face prin suprapunere sau prin presare cu suprapuneri suprapuse. Acest lucru face necesar să se sudeze foile nu se află într-un singur plan, care se face prin intermediul așa-numitelor roll (sau unghiulară) sudurilor - sau de capăt frontală (perpendicular pe direcția forței de operare) și partea sau flanc (paralel cu acesta).

Grosimea în secțiune are o formă destul de nedefinită (Fig.104). În calculele teoretice privind rezistența, secțiunea cusăturii este luată sub forma unui triunghi isoscel (subliniat în linii punctate) cu o înălțime calculată).

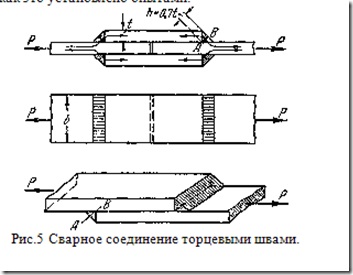

Conexiunile cusăturilor frontale (frontale) sunt prezentate în Fig. Distrugerea acestor cusături are loc în conformitate cu cea mai slabă secțiune AB. așa cum sa stabilit prin experimente.

Așa cum se poate vedea din fig. 4 b. stresul total care apare în secțiunea transversală AB. pot fi descompuse în componente normale și tangențiale. Deoarece rezistența oțelului a devenit mai mică decât în tensiune, calculul cusăturilor frontale se face condiționat pe tăiere, presupunând o distribuție uniformă a tensiunilor tangențiale pe suprafața secțiunii transversale AB. Având în vedere că două cusături frontale, superioare și inferioare, lucrează la percepția forței P în aceste articulații (figura 5), obținem:

Deoarece zona secțiunii transversale a cusăturii. dar lungimea calculată. atunci condiția de rezistență ia forma:

De fapt, materialul de sudură suferă o stare complexă de solicitare, iar eforturile din secțiunea transversală AB sunt distribuite neuniform. Studiile efectuate prin metodele teoriei elasticității și confirmate experimental au arătat că există o mare concentrație de tensiuni în colțurile articulate.

În cazul în care se consideră că, în urma scurtarea cusăturilor de pe răcire, zona de sudură și crearea de stres suplimentar în metalul de bază, ceea ce duce la tranziția către un stat fragil, trebuie amintit că concentrația de stres poate provoca fisurarea din compusul metalic de bază.

Prin urmare, o astfel de conexiune nu poate fi recomandată, în special cu sarcini variabile sau de impact. Lucrare semnificativ mai fiabilă a garniturilor fără cap la cap.

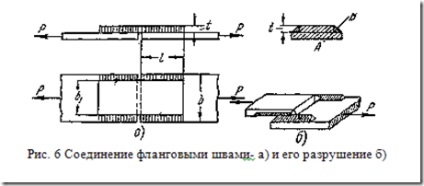

Conectarea cusăturilor laterale (sau laterale) este prezentată în figura 6a. Eșecul cusăturii, prezentat în Fig. 6b. apare pe o lungime considerabilă prin tăierea metalului de sudură într-o direcție paralelă cu cusătura de-a lungul celui mai slab plan AB.

Condiția de rezistență pentru două îmbinări amplasate simetric este:

Dacă îmbinarea este blocată de suprapunerile cu două fețe, numărul de cusături se va dubla, iar condiția de rezistență va avea forma:

Prin urmare, lungimea de proiectare necesară a cusăturilor laterale este de obicei determinată. Lungimea de proiectare a fiecărei cusături este considerată egală.

După cum au arătat experimentele, distrugerea cusăturilor de flanc are loc prin tipul de distrugere a materialelor plastice cu deformări reziduale semnificative. Aceasta face ca îmbinarea flancului să funcționeze mai favorabil decât munca cusăturilor frontale. Cu toate acestea, ar trebui să se țină seama de faptul că la capetele cusăturilor laterale există, de asemenea, o concentrație ridicată de solicitări.

În proiectare, adesea tind să asigure o mai mare fiabilitate a articulației, folosind în loc sudarea cap la cap sau în plus față de aceasta, suprapunerea articulațiilor cu tampoane care sunt sudate de flanc sau cusături de capăt și uneori ambele. După cum sa indicat deja, cu sarcini variabile și șocuri, această "întărire" a articulației poate face mai mult rău decât bine.

În ceea ce privește calculul îmbinării combinate, apoi, în timp ce utilizarea frontală și flanc cusături cred că rezistența de conectare este suma rezistenței tuturor cordoanelor, t. E .. unde rezistența cusăturii de capăt la lungimea calculată este. iar rezistența celor două cusături laterale este lățimea căptușelii. Ca urmare a substituției, obținem:

Cunoscând lungimea cusăturii finale, determinați lungimea cusăturilor laterale. În cazul suprapunerilor cu două fețe, numărul de cusături se dublează, adică partea dreaptă a raportului rezultat trebuie dublată.

Deoarece cusăturile de capăt sunt mai dure, atunci când lucrați împreună cu flancurile acestea sunt supraîncărcate, ceea ce duce la o muncă neuniformă a articulației. Dacă luăm în considerare faptul că, în acest context, solicitările termice ating valori ridicate, dispozitivele unei astfel de îmbinări trebuie evitate.

Uneori, atunci când conectarea se suprapun, în plus față de cusături flanc folosite cusături implementate de depunere Welt de metal printr-o fantă îngustă făcută într-unul dintre elementele care urmează să fie conectat în paralel cu forța de conectare curentă.

Cu lungimea cusăturii fantelor și a lățimii fantei d, rezistența unei astfel de cusături este egală cu:

unde este forța pe cusătura fantei.

În conexiunea combinată cu cusăturile de flanc pentru înregistrarea condiției de proiectare, se presupune că există fie una

După setarea mărimii uneia dintre cusături (de obicei flancul), găsiți lungimea necesară celeilalte. Lățimea fantei d se presupune a fi egală cu grosimea dublă a metalului tăiat, lungimea nu este mai mare de douăzeci de grosimi.

Dezavantaje compus cu suturi tăiate sunt: 1) secțiuni de atenuare sloturi din cauza lipsei inevitabile de fuziune și 2) concentrare stres ridicat în metalul de bază în zona de sudură, ceea ce duce la fisuri în jurul slotted unghiuri articulare; astfel încât această conexiune poate fi utilizată numai în cazuri extreme, cu condiția să existe o tehnologie de sudare bine concepută.

În concluzie, observăm că, în cazul în care trebuie să recurgeți la suprapunere, cel mai bine este să vă limitați la flancurile, evitând conexiunile combinate.

Articole similare

Trimiteți-le prietenilor: