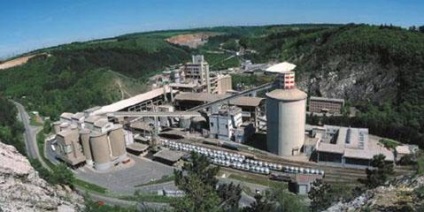

Producția de ciment, a cărui tehnologie utilizează o zgură hidraulică specială

Fabricarea cimentului pe bază de zgură de furnal

Faza de producție a clincherului face parte din tehnologia tradițională de fabricare a cimentului. Clinkerul este un amestec de argilă și calcar de tip granular, care este calcinat la 1400 ° C.

Principalele dezavantaje ale acestei tehnologii sunt:

• intensitate ridicată a energiei;

• intensitate ridicată a capitalului;

• perioadă lungă de amortizare;

• Un impact slab asupra naturii.

Tehnologia alternativă pentru fabricarea așa-numitului ciment cu zero clinker este concepută pentru a elimina o parte sau toate consecințele negative ale producției tradiționale de ciment. În procesul tehnologic cu metoda "rece" de producție nu există nici o etapă de calcinare la temperaturi înalte a clincherului. În această etapă, calcinarea clincherului are loc în cuptoare cu tambur scumpe care se rotesc. Prin urmare, această etapă se caracterizează printr-un nivel ridicat al costurilor cu energia. În cazul producției "reci", costurile de capital și de energie sunt semnificativ mai mici. Tehnologia de producere a cimentului fără clincher permite reducerea costului primar de mai multe ori, chiar dacă se utilizează instalații de capacitate mică.

Ciment fără ciment

Acesta este un tip de ciment alcalin-zgură. Este folosit în aceleași zone ca cel tradițional. Caracteristicile fizice și chimice ale acestui tip de ciment nu diferă de tipul tradițional de ciment. În ceea ce privește betonul și mortarul pentru construcții din acest ciment, acesta este caracterizat printr-un grad ridicat de rezistență la uzură și, de asemenea, nu se teme de influența mediilor agresive. În plus, betonul și mortarul din acest tip de ciment au o temperatură scăzută de hidratare.

Zgura este baza cimentului zgură-alcalin. Se obține în două moduri:

1. Al2O3, SiO2, CaO (sunt componentele de bază pentru producerea zgurii de înaltă calitate) sunt amestecate în anumite proporții și apoi topite. Puteți alege din următoarele materii prime:

• cenușă zburătoare, pozzolana, cenușă vulcanică;

• calcar dolomitizat sau carbonat de calciu, calcar, argilă calcaroasă;

• argilă sau var (conțin nisip) și nisip;

• deșeuri de origine minerală, care conțin siliciu, calciu, aluminiu.

2. Utilizarea zgurii de furnal finit produs ca rezultat al producerii fontei.

Producția de ciment, a cărui tehnologie utilizează o zgură hidraulică specială

Acest tip de producție are trei etape, care diferă de etapele de fabricare a cimentului tradițional: topirea, răcirea topiturii, măcinarea cimentului.

Topirea materiilor prime pentru a produce zgură

Materiile prime sunt întâi trecute prin echipamentul de preîncălzire. Apoi este topit într-un cuptor de topire la o temperatură de aproximativ 1450 ° C Cuptorul de topire este similar cu un cuptor de sticlă. Numai încălzirea cuptorului asigură cărbune, combustibil pulverizat, gaz sau un tip tradițional de combustibil.

Poate fi obținută zgură cu un nivel ridicat de reactivitate potențială dacă topitura este răcită rapid. Granulele pot fi stocate pentru o lungă perioadă de timp fără a pierde această calitate.

Zgura granulată, care a fost deja răcită, trebuie măcinată într-o stare pulverizată. După aceasta, este capabil să reacționeze cu apa.

Producția de ciment

Pentru a produce ciment, care poate fi utilizat imediat, trebuie să amestecați trei componente:

• zgură granulată și uscată;

• material suplimentar în stare pulverulentă;

• Activator într-o cantitate mică.

Pentru obținerea cimentului cu nivelul necesar de calitate, componentele sunt amestecate și dozate în proporțiile necesare.

În doze mici (de la 2% la 5% din volumul amestecului) se adaugă un activator. Alegerea tipului și a cantității de activator, puteți obține orice marcă de ciment dorită. Prin utilizarea componentelor de bază, este posibil să se producă o varietate de tipuri de ciment. În producția unui anumit brand, numai doza și tipurile de componente pentru schimbarea amestecului.

Este necesar să se utilizeze componente care să inhibe nivelul ridicat de reactivitate a zgurii rezultate. Aditivii de reținere includ praful de cenușă sau altă componentă inertă chimic.

Etapele de fabricare a cimentului, care sunt inerente numai pentru producerea cimentului de zgură, au fost descrise mai sus. Celelalte etape sunt similare cu cele ale cimentului Portland tradițional:

• Dezvoltarea materiilor prime, prepararea materialelor ca materie primă, concasarea, măcinarea, depozitarea componentelor până la etapa de preîncălzire și etapa de topire.

• Amestecarea înainte de etapa de preîncălzire și topire a diverselor aditivi.

• Ambalarea în saci de ciment cu livrare ulterioară în depozit după etapa de amestecare a zgurii, a activatorului și a materialelor suplimentare.

Cimentul, care este produs în acest mod, are un nivel scăzut de hidratare a temperaturii în producția de beton. Prin urmare, acesta poate fi utilizat în fabricarea de tip monolit de beton, care este așezat într-o masă mare. Rezistența la medii agresive (ape reziduale, apă de mare) reprezintă un avantaj suplimentar pentru acest tip de beton.

Cimentul, obținut fără o metodă de clincher, are un nivel ridicat de calități ale consumatorului. De remarcat, de asemenea, că această metodă de obținere a cimentului (în comparație cu cea tradițională) are un impact mai redus asupra mediului.

La fabricarea cimentului prin metoda tradițională, materiile prime sunt extrase în cantități mari, de regulă, de la sol, cu producția ulterioară de material de ciment din acesta. În procesul tehnologic se utilizează tehnologia de ardere, sinterizare sau topire și măcinare. Toate etapele de producție de mai sus sunt consumatoare de energie. În plus, ele au un impact negativ asupra naturii.

De remarcat, de asemenea, că producția de ciment printr-o metodă tradițională este însoțită în paralel de emisiile de gaze de evacuare în atmosferă și de contaminarea cu praf. Din aceste efecte negative, producția de ciment fără clinker nu a fost eliberată. Cu toate acestea, este mai curat pe indicatorii de mediu.

Folosirea materiilor prime secundare în producția de ciment fără clinker ajută la salvarea resurselor Pământului.

Costul de producție a cimentului fără clincher, ca cel tradițional, este format din aceleași componente. Volumul investițiilor pentru producerea unei tone de ciment din aceste două producții este, de asemenea, practic același. Cu toate acestea, producția de ciment fără clinker este eficientă din punct de vedere al costurilor chiar și la instalațiile cu capacități reduse. Prin urmare, este posibil să se producă acest tip de ciment chiar și în regiunile în care producția de ciment are deja o metodă tradițională.

Posibilitatea de a utiliza producătorul pentru producerea de ciment fără clinker o listă mai diversificată a materiilor prime primare și secundare poate reduce costurile materiale. Producătorul, folosind materii prime mai ieftine, va putea reduce costurile materiale.

Fabricarea cimentului pe bază de zgură de furnal

Al doilea tip de producție de ciment fără clincher este după cum urmează. Există un proces de prelucrare a zgurilor metalurgice și obținerea unor tipuri de ciment hidraulic de tricotat, care sunt similare cu mărcile de ciment M300 sau M400.

În prima jumătate a secolului XX sa constatat că pot fi activate zguri de furnal (cu condiția ca acestea să posede compoziția chimică necesară și conținutul de sticlă). În această condiție, zgura primește proprietăți hidraulice potențiale. O altă caracteristică revelată a zgurii de furnal a fost capacitatea de a reacționa cu săruri de metale alcaline. Principalele etape de fabricație includ: măcinarea la starea unei pulberi de zgură și adăugarea unei substanțe alcaline.

Deja timp de 80 de ani au fost luate măsuri pentru producerea și aplicarea cimentului de zgură activat alcalin. Pe scară industrială, acest tip de ciment a fost vândut pe teritoriul Ucrainei, Scandinaviei, Poloniei. Acest tip de ciment a fost folosit cel mai mult pentru fabricarea blocurilor de beton.

Zgura de furnal este, în majoritatea cazurilor, materia primă principală. Activarea a fost efectuată cu ajutorul sărurilor alcaline. Un nivel ridicat de calitate a produsului final în aplicarea acestui tip de ciment a fost dovedit de la lansarea producției industriale.

Procesul de fabricare a cimentului constă într-o serie de etape interdependente și continue:

• hrănirea materiilor prime în dozele necesare din locurile de depozitare și formarea lotului în proporții corecte (amestec de zgură, aditivi minerali, activator chimic);

• uscarea în uscătorul cu tobe a încărcăturii pregătite;

• măcinarea fină a încărcăturii într-o moară cu bile, oferind calități de ciment;

• Ambalarea și transportul cimentului preparat.

În cuptorul de furnal, minereul de fier, piatra de flux și cocsul sunt scufundate în fabricarea fontei. Din cuptor se găsesc fier topit și zgură. Zgura este compusă în principal din cuarț, oxid de aluminiu, oxid de calciu și magneziu. Răcirea cu aer și apă rece, zdrobirea, măcinarea sunt principalele patru metode de procesare a zgurii în stare topită, fiecare oferind caracteristicilor distinctive ale materialului.

95% zgură de furnal este compus din cuarț și aluminiu, oxizi de calciu și magneziu, iar restul de 5% din fier și compuși de sulf, mangan și alte elemente în cantități mici. Aerul răcit zgură, acestea sunt combinate într-o varietate de silicați și minerale silicat de aluminiu. Zguri care au fost procesate prin concasare și măcinare, aceste elemente sunt conținute în formă de sticlă. Materiile prime utilizate pentru producția de zgură a fost îndepărtată și se amestecă bine, astfel încât compoziția sa chimică variază într-un interval mic.

La fabricile din Ural și Kuzbass, precum și în alte întreprinderi se acumulează zgură, ca activatori chimici cu aditivi de origine minerală, în tone. Întreprinderile cheltuiesc sume enorme de bani pentru eliminarea deșeurilor.

Putem numi următoarele avantaje ale metodei de fabricare a cimentului pe bază de zgură metalurgică:

1. Echipamentul pentru producție este simplu, procesul tehnologic este simplu.

2. Ca materie primă pot fi utilizate deșeuri industriale.

3. Investiții specifice și costuri energetice mai mici.

4. Capacitatea mică de producție face posibilă reducerea timpului dintre procesul de fabricare a cimentului și utilizarea acestuia.

5. La cererea clientului, este posibil să se producă ciment cu o viteză accelerată de întărire.

6. Creșterea ușoară a costului bunurilor este posibilă producerea cimenturilor într-o gamă largă de culori.

7. Producția este flexibilă: dacă este necesar, puteți trece la producția de alte mărci și tipuri de ciment.

Articole pe secțiuni:

Articole similare

Trimiteți-le prietenilor: