Partea principală a propilenei este produsă ca un coprodus al producției de etilenă (piroliza reprezintă 60% din producția mondială de propilenă). O parte semnificativă a propilenei este recuperată din gazele de cracare catalitică prin separarea fracției propan-propilenă.

Este de așteptat ca în următorii câțiva ani, producția de etilenă per tonă de scădere propilenă datorită instalațiilor de etilenă folosesc o materie primă de hidrocarburi ușoare, cum ar fi etan. În acest sens, este oportun să se ia în considerare și alte metode de producere a dehidrogenării propilen-propanului și metatezei olefinelor.

Descrierea procesului de piroliză

Din punct de vedere al regimului de funcționare și a materiilor prime, instalația de producere a olefinei este de fapt unitatea de cracare termică obișnuită.

Piroliza unor astfel de materii prime cum ar fi fracțiunea de benzină și nafta se efectuează în cuptoare tubulare cu bobine verticale la 750 - 900 ° C. Materia primă din tuburile cu temperatură ridicată cu viteză mare pentru o fracțiune de secundă (0,3-0,5 s) este trecută prin blocul de cuptoare. Pentru a reduce presiunea parțială a hidrocarburilor în zona de reacție, alimentarea cu hidrocarburi este diluată cu vapori de apă într-un raport de 1: 1. Procesul de piroliză are loc hidrocarburi saturate profunde Clivajul (inclusiv clivajul catene laterale), clivaj inelelor naftenice și dehidrogenarea cu șase membri intens de naftene (număr ciclohexan) pentru a produce hidrocarburi aromatice. Ca urmare, se formează etilenă, propilenă și un amestec complex de hidrocarburi lichide, în principal aromatice.

La ieșirea din cuptor, gazul format (pirogaze) este stins. După răcire la 350 ° C, gazul intră în cazanele de căldură reziduală, unde dă căldura căldurii. În cele din urmă, gazul este răcit în frigider, după care produsele de piroliză sunt separate și purificate. Pentru separarea propilenei de gazul de piroliză se folosește metoda de rectificare.

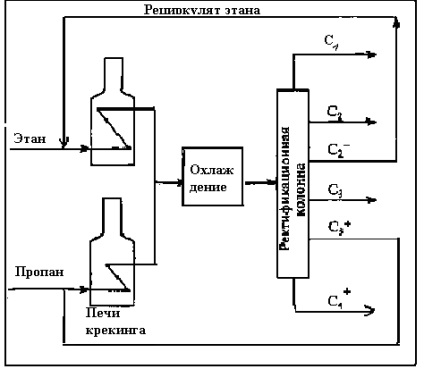

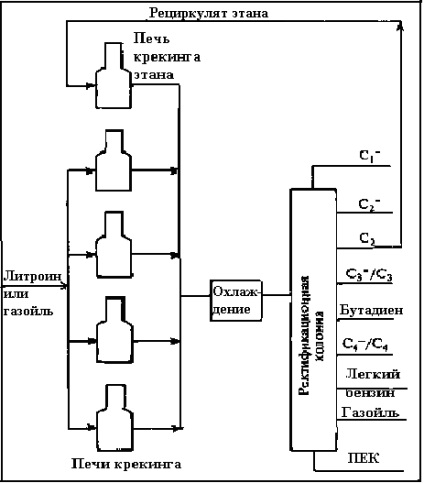

Mai jos sunt valorile randamentului instalațiilor de producție olefine de diferite tipuri de materii prime și schema de piroliză etan-propan și fracții grele.

Rezultatele produselor în instalațiile de producere a olefinelor, în funcție de tipul de materii prime

Fig. 1.1. Producția de olefine. Piroliza fracției etan-propan

Fig. 1.2. Producția de olefine. Piroliza fracțiilor cu punct de fierbere ridicat.

Pînă în prezent, piroliza descrisă mai sus în cuptoare tubulare este cea mai dezvoltată și folosită metodă industrială pentru sinteza olefinelor. În același timp, sunt propuse metode fundamentale noi de piroliză. Acestea includ inițierea, oxidarea și hidropirolizarea, precum și variantele de termocontact ale acestui proces.

Caracteristicile materiilor prime utilizate pentru piroliză în producția de olefine.

Proiectarea hardware a pirolizei depinde de materiile prime folosite. Instalații pentru producerea olefinelor sunt concepute pentru a produce piroliza diferitelor materii prime, și anume etan, propan, butan, propan, nafta, motorină.

Cea mai simplă este instalarea pirolizei de etan. În cazul etanului, se asigură de asemenea cel mai mare randament al produsului dorit. Rezultatele bune sunt, de asemenea, date de alcani mai mari. În spatele lor sunt ciclohexan și alchilciclohexani. Apoi, în direcția deteriorării, această serie este continuată cu alcani izomerizați.

Aproximativ la același nivel este eficiența pirolizei propanului. În ceea ce privește hidrocarburile aromatice, în cel mai bun caz nu reduc formarea gazelor și în cel mai rău caz se transformă în rășini și cocs. Eficacitatea destul de ridicată, ca piroliză brută, arată gazele pe benzină directă. Sub schema optimă, pe lângă alchenii bogați în pirogen, se formează, de asemenea, pirocondensat conținând o cantitate semnificativă de benzen. În general, randamentul produselor țintă cu piroliza benzinei primare poate fi crescut la 70%. Restul se încadrează în ponderea fracțiunii de metan-hidrogen, a rășinii și a cocsului.

Din păcate, piroliza nu se poate face întotdeauna folosind cele mai bune materii prime. Pentru a spori eficiența pirolizei, se folosesc adesea fracțiuni grele de țiței, inclusiv motorina. randament scăzut al alchenele dorit cu ajutorul unor astfel de materii prime este, desigur, a scăzut în mod semnificativ, a devenit echipamente mai scumpe, dar, în general, această prelucrare este încă o afacere destul de profitabilă. fracțiune păcura Pre este supus Hidroprocesarea catalitice, iar produsele de piroliză sunt utilizate în mod cuprinzător. În plus față de etilenă și propilenă se utilizează ca C4 și C5, care sunt apoi butenele preparate, 1,3-butadienă, 2-metil-1,3-butadienă (izopren), și 2,4-pentadienă. Porțiunea lichidă pyrocondensate apoi trimis la producția de benzen și prelucrate în coloanele de distilare pirogaz pentru a produce alchene țintă.

Mai jos sunt indicatorii calității fracțiilor de petrol utilizate pentru piroliză în producția CIS.

Indicatori de calitate a benzinei

Descrierea instalațiilor industriale de piroliză.

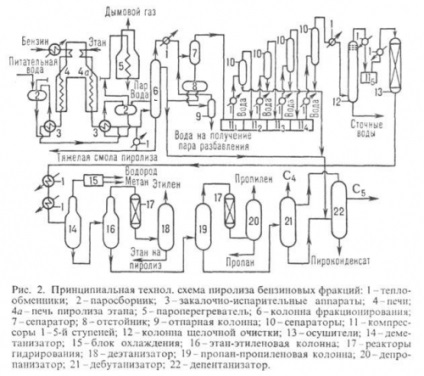

Diagrama de montare schematică a fluxului de VC-300 de 300 mii. tone de etilenă și până la 150 mii. tone pe an de unități de propilenă fapt include piroliza și noduri de preparare prin compresie, curățare, uscare și piroliză separare.

Schema tehnologică de piroliză a gazului etan / propan diferă puțin de cea pentru materiile prime grele. Cu toate acestea, cu cât sunt mai mari materiile prime care intră în instalația de olefine, cu atât este mai complicat echipamentul și cu cât este mai scump. Pentru a produce aceeași cantitate de olefine, cuptoarele de cracare a uleiului de gaz ar trebui să prelucreze de cinci ori mai multe materii prime decât cuptoarele de cracare cu gaz. Atunci când sistemele, concepute pentru volume mari de materii prime de proiectare, să ia în considerare factori cum ar fi dimensiunea conductei necesare pentru încălzirea materiei prime, timpul de ședere optim în reactor, pentru fiecare materie primă și de condițiile de prelucrare - presiunea, temperatura și raportul de materie primă și abur în amestecul de alimentare .

Mai jos este o diagramă de flux de piroliză a fracțiunilor petroliere la unitatea EP-300

Piroliza se efectuează într-un reactor încălzit (piro-arsenic) în ne-izotermă. mod, de obicei cu o creștere monotonă a temperaturii de-a lungul lungimii fluxului. Principalii factori care afectează rezultatele pirolizei - temperatura reactorului, timpul de staționare a materiei prime în zona de reacție și concentrația de diluant - abur. Piroliza se efectuează în cuptoare de piroliză special concepute de tip tubular. Până în anii 1960. cuptoarele utilizate au un aranjament orizontal de bobine în secțiunea radiantă cu o capacitate de etilenă de până la 20 mii tone pe an. In cuptoarele moderne utilizate aranjament vertical bobinelor secțiune radiantă și o convecție este plasată în partea superioară a cuptorului. Un astfel de cuptor de piroliză caracterizat printr-o densitate ridicată a suprafeței a fluxului de căldură (până la 185 kW / m2), cu randament ridicat termic (până la 94%) și productivitatea (până la 113 mii. Tone / an), au o lungime mică bobină (25-35 m). La fabricație pe scară largă modernă este utilizată în general în sistemele de operare paralele pentru fracția și etan ulei de piroliză (8-9 instalații pentru fracțiilor petroliere 1-2 Potrivirea pentru etan).

În cursul producției, este necesar să se păstreze alkenele individuale care apar în primele etape ale procesului, deoarece acestea sunt produsele de piroliză țintă. Pentru a face acest lucru, se utilizează o metodă de stingere care permite stoparea reacțiilor în lanț de recombinare a radicalilor chimici printr-o scădere bruscă a temperaturii. În practică, această creștere maximă a temperaturii în cuptoarele de piroliză, a maximiza viteza de alimentare a bobinei, și în cele din urmă, la ieșirea produselor de piroliză din cuptor, le stins într-un dispozitiv special - aparat de stingere-evaporare.

Produsele de piroliză sunt mai întâi răcit la 400 0C în aparatul de răcire bruscă-vaporizator (în care se obține vaporii de apă saturată cu o presiune de 12 MPa, care după încălzire în supraîncălzitor la 540 0C energoprivoda utilizate pentru compresoare și pompe). Fluxul de gaz obținut de preparare de asamblare este răcită la 1800 ° C prin amestecare cu o rășină grea circulant și fracționat cu eliberarea de piroliză în sine, piro-condens și apă. În unitatea de compresie, curățarea și uscarea pirogaz 1,9-4 MPa este comprimat într-un compresor cu cinci trepte, cu răcire și hidrocarburi lichide recuperate după fiecare treaptă de comprimare. După pirogazul etapă a 4 purificate din H2S și CO2 (la 1,9 MPa) și după 5 minute, zeolit cu uscare (la 4 MPa). În unitatea de separare a gazelor are loc rectificarea la temperaturi joase, cu izolarea produselor individuale.

Etanul, etilena și fracția propan propilenă este supus hidrogenării selective pentru îndepărtarea acetilenei, alena, metilatseti-lena (sursa de hidrogen este hidrogen fracțiune de piroliză). În utilizarea chimică complexă a produselor de piroliză, acetilena și derivații ei sunt, de asemenea, izolați. Randamentul și compoziția produselor de piroliză gazoasă și lichidă depind de proprietățile materiei prime și de regimul de proces (Tabelul 1.6).

Condiții și rezultate ale pirolizei industriale a diferitelor tipuri de materii prime

Trimiteți-le prietenilor: