Repararea parcului mașină-tractor în atelierul lui Vladimir MTS

În trimestrul IV al anului 1955, în cadrul atelierului (construit conform proiectului 1662) al Vladimir MTS din regiunea Vladimir, sa aplicat metoda nodală de reparare a parcului de mașini și tractoare. Metoda nodului a fost dezvoltată pe baza unei tehnologii standard.

În atelierul acestui MTS, reparațiile simultane ale diferitelor mărci de tractoare, combine și alte mașini agricole se desfășoară în același flux de producție la locurile de muncă combinate. Procesul de reparare este împărțit în cinci grupe de lucrări de reparații.

Pentru a efectua reparații, sunt organizate 32 de locuri de muncă combinate.

Pentru a efectua reparații, sunt organizate 32 de locuri de muncă combinate.

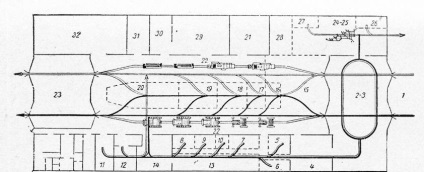

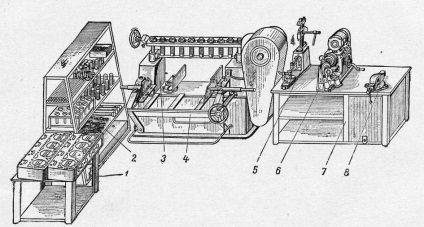

Fig. 2. Planul atelierului cu aplicarea locurilor de muncă combinate și a fluxurilor de mărfuri.

Numărul locurilor de muncă:

1 - livrare, curățare externă și spălare mașină; 2 - dezmembrarea mașinilor, curățarea pieselor și ansamblurilor; 3 - inspecție controlată a componentelor și defecte ale pieselor; 4 - departamentul de colectare; 5 - repararea unității; 6 - repararea capului cilindrilor și a mecanismului supapei; 7 - dezasamblare; 8 - dezasamblarea, repararea și asamblarea pompelor, filtrelor și servo-hidromecanismului; 9 - demontarea, repararea și asamblarea ambreiajelor și plăcuțelor ambreiajului, ventilatoarelor și cutiei de viteze ale motorului combinat; 10 - demontarea, repararea și asamblarea motorului de pornire. motor și cutie de viteze; 11 - dezasamblarea, repararea și asamblarea utilajelor diesel și carburantului; 12 - dezasamblarea, repararea echipamentelor electrice; 13 - asamblarea motorului principal; 14 - inspectarea, încercarea și inspectarea motorului; 15 - repararea cadrelor; 16 - repararea ambreiajelor, diferențialelor și reductoarelor de fricțiune de la bord; 17 - repararea cutiilor de viteze; 18 - repararea șasiului; 19 - repararea osiei frontale, a direcției și a nodului părții de treierat a combinei; 20 - reparații de cabine, aripi, capote și noduri de treierat de combine; 21 - Lucrări de turnare a cuprului, repararea radiatoarelor, rezervoarelor, a instalațiilor de curățare a aerului și a țevilor; 22 - asamblare de tractoare și combine; 23 - mașini de spargere, inspecție și vopsire; 24-25 - repararea unităților de lucru ale mașinilor agricole; 26 - repararea unităților auxiliare de mașini agricole; 27 - repararea cadrelor, asamblarea și reglarea mașinilor agricole; 28 - lucrări de obojno-tamplarie și șelărie; 29 - lucrări de fierar; 30 - lucrări de sudură; 31 - cămară de distribuire a sculelor; 32 - lucrări mecanice și mecanice.

Spre deosebire de tehnologia standard, repararea tractoarelor de diferite marci este adoptată într-un singur flux de producție, la locurile de muncă combinate.

După cum se poate observa, numărul de locuri de muncă combinate pentru reparații într-un singur flux este de 32 în loc de 48 pentru reparații în diferite fluxuri (Figura 2).

Procesul de reparare a mașinilor, ca de obicei, începe cu curățarea și spălarea externă, apoi dezmembrarea mașinilor pentru piese și componente.

Totuși, acest lucru nu dezasamblează unitățile sau unitățile care nu necesită reparații și nu permit depersonalizarea pieselor.

În atelier există fluxuri de încărcături de unități și părți care sunt potrivite pentru instalare fără reparații; noduri și părți care necesită reparații; părți care trebuie respinse; unități și părți noi sau reparate.

Părți și componente care sunt adecvate pentru formularea mașinii fără reparații după depanare (locuri de muncă 2 și 3) sunt îndreptate în spațiul de lucru (5, 6, 7, 8, 9, 10, 11, 12) pentru repararea componentelor motorului și nodurilor de reparații șasiu (15, 16, 17, 18, 19, 20 și 21). Apoi merg la locul de muncă (13) pentru a asambla motoarele sau la locul de muncă (22) pentru asamblarea mașinilor.

Nodurile care necesită reparații de la departamentul de defecte sunt livrate imediat la locurile de muncă pentru repararea ansamblurilor de motoare și a șasiului mașinilor. Aici, ansamblurile sunt demontate, piesele sunt curățate, degradate și reparate, asamblate și apoi unitățile sunt inspectate.

Părțile care necesită reparații, după defect, sunt trimise prin departamentul de colectare la locurile de muncă pentru repararea și fabricarea pieselor (28, 29, 30, 31 și 32).

Elementele supuse sacrificării sunt predate depozitului de deșeuri metalice.

Părțile reparate precum și cele noi din depozitul de piese de schimb prin departamentul de preluare sunt livrate la locurile de muncă pentru repararea componentelor motorului și șasiului.

Ansamblurile de motoare reparate ajung la locul de muncă nr. 13, unde motoarele sunt asamblate. Motoarele asamblate se supun unui test și unei inspecții de control și apoi merg la locul de muncă nr. 22. Angrenajele de aterizare vin în același loc de muncă. Dintre aceste ansambluri și motoare, mașinile sunt asamblate aici.

Mașinile asamblate după rulare la locul de muncă 23 sunt inspectate și vopsite.

Pentru reparația mașinilor agricole se organizează locurile de muncă nr. 24, 25, 26 și 27.

Pentru o plasare mai rațională a echipamentului tehnologic, structura birourilor și a locurilor de muncă trebuiau schimbată într-o oarecare măsură.

În conformitate cu aspectul existent, departamentul de reparare a motorului ocupă 67 m2. De fapt, doar 76 de metri pătrați erau necesari pentru a găzdui doar un singur loc de muncă, și luând în considerare pasajele, era de 100 m2.

În atelierul construit conform proiectului 1662, sunt prevăzute două linii de reparații, conform cărora tractoarele, mașinile și combinele trebuie să se deplaseze pe căruțe. Echipamentul tehnologic pentru repararea unităților șasiu în acest caz trebuie să fie amplasat de-a lungul pereților, adică între pereți și șina din apropierea liniei de reparare. Cu toate acestea, în practică, este foarte dificil să se plaseze echipamentul datorită lățimii mici a acestei secțiuni a atelierului.

În Vladimir MTS a schimbat aspectul atelierului. Departamentul de reparații a motorului a fost extins, după ce a transferat serviciul de testare departamentului de radiatoare de cupru. Departamentul Mednitsko-Radiator a fost format din vulcanizare, tamplarie si tamplarie. Biroul dulgherului a fost mutat la departamentul de reparare a mașinilor agricole, iar departamentul de vulcanizare a fost mutat în garaj pentru mașini.

Departamentul de reparare a motorului poate fi de asemenea extins prin reducerea zonelor ocupate de departamentele de defecte și de culegere. Locuri de munca №15, 16, 17, 18, 20 șasiu reparații montare ansambluri departament de reparații pentru tractoare și combine poziționate în porțiunea centrală a atelierului, care se extinde de 1,4 m deasupra solului între două linii de reparații.

Reparare motor, departamentele de reparații și montaj au fost plasate pe șapte locuri de muncă, repararea compartiment mașini agricole - patru locuri de muncă în compartimentul de timp-borochno-spălare și defektovochnom - trei în Coos departament de sudare finit, două în celelalte departamente - pentru un loc de muncă.

Din 103 tipuri de echipamente tehnologice necesare pentru organizarea locurilor de muncă combinate, 26 au fost dezvoltate și fabricate din nou și 11 îmbunătățite.

De interes deosebit se află o serie de standuri și dispozitive pentru repararea și reglarea ambreiajelor, cutiilor de viteze, capetelor cilindrilor, cuștilor de ambreiaj principal și altele. Acest echipament facilitează în mare măsură forța de muncă și până la 65% crește productivitatea muncii lucrătorilor pentru reparații.

După reamenajarea birourilor și a celor corespunzătoare. localizarea locurilor de muncă a fost instalat un set complet de echipamente tehnologice pe o suprafață de 185 m2, care a reprezentat 15% din suprafața totală utilă a atelierului. Pentru organizarea tuturor locurilor de muncă, au fost necesare 858 m2 sau 71% din suprafața totală utilă a atelierului. Aproape o treime din zona atelierului a rămas sub culoar și pasaje.

Organizarea locurilor de muncă combinate și a efectuat îmbunătățiri ale procesului și echipamentele nu permit doar o utilizare mai eficientă a zonei de studio, dar, de asemenea, a facilitat munca lucrătorilor, creșterea productivității, și având în vedere posibilitatea de a îmbunătăți calitatea și de a reduce costul reparațiilor.

Să examinăm în detaliu câteva exemple privind organizarea locurilor de muncă combinate în atelierul de lucru al lui Vladimir MTS.

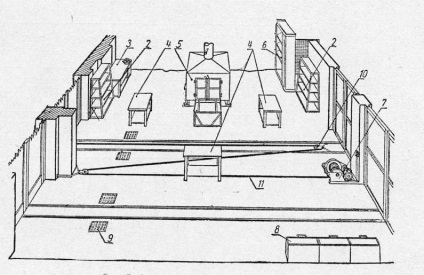

În birourile razborochno-spălare și defecte pe suprafața de 196,6 m2 sunt locuri de muncă numărul 1, 2 și 3.

Stațiile de lucru nr. 1 și 2 sunt organizate pentru livrarea mașinilor la locul de curățire, spălare și dezasamblare externă.

Pentru lucrările de mai sus sunt luate echipamente tehnologice necesare: Pompa PO OYU1 de înaltă presiune (figura 3.), două pentru rack de piese R0-2804, instrument Workbench M0-5001A 3, M0-5004 trei masă de montaj 4, o mașină îmbunătățită MU-1 pentru curățarea pieselor, RO-3721 b cabinet pentru accesorii, trei cisterne pentru colectarea uleiurilor uzate și două puțuri de canalizare 9.

Pentru livrarea tractoarelor spre locul de dezasamblare există o instalație electrică electrică constând dintr-un troliu electric cu frecare, o unitate portabilă fixată pe cârlige,

care sunt sudate pe șine și un cablu cu diametrul de 16 mm și o lungime de 80 m. Pentru a evita comprimarea șinelor, barele sunt sudate în punctele lor de montare.

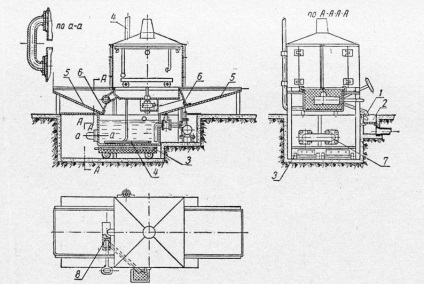

Mașina de spălat MU-1 a fost îmbunătățită semnificativ, modul de încălzire a apei a fost, de asemenea, schimbat.

În acest scop, a fost realizată oa doua ușă în mașina de spălat (figura 4) și s-au făcut și căi de rulare a căruciorului pentru încărcarea pieselor. Sub tăvi sunt așezate tăvi, care asigură drenarea soluției de sodă și a apei contaminate direct în băi. Ambele băi sunt utilizate numai pentru încălzirea soluției de sodă și sunt interconectate printr-o țeavă.

Fig. 3. Comunitatea și tipul de locuri de muncă numărul 1 și 2

Fig. 4. Schema mașinii de spălat îmbunătățite:

1 - țeavă pentru drenaj în canalizarea unei soluții de sodă și a apei de spălare; 2 - un puț pentru soluție de sodă murdară; 3 - placă electrică pentru încălzirea soluției de sifon; 4 - bobină; 5 - tava; 6 - grilă; Conducta 7; 8 - supapa posterioară.

Țeava, situată în partea superioară a băii și trasă în jgheab absorbind bine, menține nivelul necesar de soluție.

Componentele spălate cu soluție de sodă sunt spălate cu apă din conducta de apă care se scurge în canal. Fluxul de apă este reglat de supapele 8.

Componentele fierbinți sunt bine spălate cu apă și răcite, ceea ce face posibilă transferarea imediată a acestora la locurile de muncă.

Baia este încălzită cu abur sau electricitate în funcție de anotimp. În perioadele mai calde, când nu există aburi, încălzirea este utilizată cu ajutorul a două plăci electrice 3, montate pe cărucioare retractabile.

În timpul iernii, soluția de sodă este încălzită prin abur folosind bobine montate în băi.

Pentru efectuarea inspecției de inspecție a unităților și a defectelor pieselor, locul de muncă nr. 3 a fost organizat.

În acest spațiu de lucru, mașinile sunt demontate în ansambluri și componente și se efectuează testarea hidraulică a blocurilor și capetelor cilindrilor.

La demontarea mașinilor, nodurile sunt preexaminate, marcate și trimise la locurile de muncă corespunzătoare unde se efectuează defectul și se stabilește tipul și cantitatea de reparații. Rezultatele defectului sunt înregistrate într-o fișă specială.

O placă de defecte este documentul principal pentru pregătirea comenzilor pentru repararea pieselor și a pieselor și eliberarea pieselor de schimb.

La determinarea defectelor, tipul și volumul de reparații din atelier utilizează instrumente speciale, dispozitive și dispozitive de măsurare disponibile nu numai la locul de muncă numărul 3, ci și în alte locuri de muncă.

De exemplu, depanare conectare grupuri tijă piston, pompe de ulei, ambreiaje, cutii de viteze schimbare, chiulase, motor de pornire, filtre de ulei, echipamente de combustibil, carburatoarele, ambreiaje de direcție și alte componente produse în respectivele locuri de muncă.

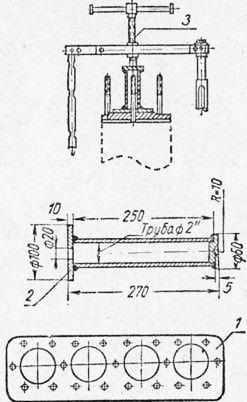

Locul de muncă 3 ocupă 32 de metri pătrați. La acest loc de muncă instalat îmbunătățit standul universal KP-0406 blocuri de testare hidraulice, blocuri de biți, țevile de evacuare și admisie, un suport pentru piese cutie de piese respinse, dispozitive PO-0509 agățat, trei secțiuni M00508 pentru depanare, placa de verificare cu centre , noptieră și masă.

Pe bancul universal de încercare, blocurile KP-0406 sunt de obicei testate cu știfturi inversate.

Este nevoie de mult timp pentru a întoarce știfturile. Pentru a evita pivotarea știfturilor, în plăcile superioare 1 înlocuibile (Figura 5) găurile pentru capetele blocului și blocurile sunt forate în conformitate cu locația bolțurilor. Șuruburile trebuie să treacă liber prin orificiile din placă când sunt instalate pe unitate.

Pentru a apăsa ușor placa pe planul blocului, se folosesc trei suporturi speciale care sunt montate pe știfturile de deasupra plăcii și presate cu șuruburile brațelor de prindere.

Figura 6 prezintă viziunea generală asupra locului de lucru nr. 6 pentru dezasamblarea, repararea și asamblarea capetelor cilindrilor și mecanismul supapei.

Acest loc de muncă este situat în colțul din stânga al departamentului de reparații a motorului. Acesta acoperă o suprafață de 9,2 m2. echipamente la locul de muncă № 6 constă dintr-o secțiune de montare MO-5004, suport pentru părți ale mașinii M-2 (CP-1408), 3 pentru lepuirea valve noi dispozitive de la M 2 aparatul pentru repararea chiulasele, dispozitivul KP-0507 pentru a verifica elasticitatea arcului supapei 6 H0-1407 mașină pentru supapele de rectificat, instalații de lucru banc 7, 8 al șurubului banc.

Situat în așa fel face mai ușor pentru a seta echipamentul lucrătorului și de a îmbunătăți performanța cu 170%. Acest lucru se realizează prin aceea că mașina M-2, echipat cu un nou instrument de 4, pot fi produse, în afară de lepuit demontarea supapei de chiulasele, cu role scaun de supapă tăietor, desfășurarea de ghidaje cu supape, spălarea chiulasele, controlul calității lepuit și asamblarea de capete de cilindri de tractoare motoare SKHTZ "universal" ASKHTZ-NATI, DT-54, CD-35, HTZ-7, C-80 și autovehicule GAS-MM, "Win", GAS-51, ZIS-5 și altele.

Fig. 5. Adaptarea la standul KP-0406 pentru testarea blocurilor cu știfturile lor.

Fig. 6. Poziția generală a locului de muncă № 6.

În plus, la locul de muncă nr. 6, arborile supapelor sunt testate, supapele sunt șlefuite, brațul împingătorilor și alte părți ale mecanismului supapelor sunt reparate.

Locul de muncă nr. 17 (pentru dezasamblarea, repararea și asamblarea cutiilor de viteze) se află în centrul departamentului de reparații și instalări pentru tractoare și combine și ocupă o suprafață de 9,8 m2. Echipamentul de la locul de muncă este alcătuit dintr-o bancă de lucru pentru un lucrător, două standuri noi pentru demontarea, repararea, asamblarea și rularea cutiilor de viteze, a mesei de montaj MO-5004 și a unui raft pentru piese.

La noul standului poate efectua toate reparațiile, inclusiv restaurarea tractoarelor scaune carcase transmisii SKHTZ, "Universal", DT-54, CD-35, ASKHTZ Nati, combina C-4, GAZ-MM, GAZ 51, ZIS-5. Această poziție poate fi ușor adaptat pentru repararea altor transmisii făcute într-o incintă separată.

Prin acest principiu, au fost organizate restul locurilor de muncă din cadrul atelierului de lucru al lui Vladimir MTS.

În atelier, cu producția unui tractor sau a combinatului, 37 muncitori permanenți lucrează zilnic. Distribuția lucrătorilor pe departamente este prezentată în tabelul 3.

Din numărul total de lucrători angajați la locul de muncă în atelierul MTS, sudarea, forjarea, lucrările mecanice și alte lucrări legate de fabricarea și repararea pieselor, au fost efectuate 10 persoane. Restul de 27 de persoane au dezasamblat, reparat și asamblat unitățile de mașini, precum și alte lucrări de demontare și instalare.

Noua organizare a procesului de producție pentru repararea parcului de mașini și tractoare prin metoda nodală deschide următoarele rezerve suplimentare: - în primul rând, face posibilă repararea diferitelor branduri de mașini în același flux de producție la stațiile de lucru combinate; - În al doilea rând, face posibilă implementarea unui sistem de noduri agregate pentru dezasamblarea mașinilor, excluzând lipsa detaliilor; - În al treilea rând, oferă mai multă muncă economică a atelierului, în conformitate cu calendarul anual de reparare a mașinilor, planul de schimb de agregate și unități; - În al patrulea rând, creează posibilitatea aplicării pe scară largă și a celei mai mari utilizări a echipamentelor tehnologice universale; - În al cincilea rând, crește productivitatea muncii și facilitează munca muncitorilor, crește utilizarea zonei utile a atelierului, reduce nevoia de fonduri și de metal pentru echipamentul locurilor de muncă.

La categoria: - Experiența de reparare a tractoarelor

Acasă → Referințe → Articole → Forum

Articole similare

Trimiteți-le prietenilor: