Procesarea cu laser este o tehnologie fără șlefuire a materialelor de prelucrare utilizând radiația laser, prin care o cantitate de energie este transferată local în interiorul țaglei, ceea ce are ca rezultat topirea și evaporarea parțială a materialului din această țaglă.

În procesul de foraj, vaporii ionizați (sau, mai degrabă, plasmă) sunt forțați spre exterior datorită diferenței de presiune dintre mediul exterior și spațiul interior al găurii. În acest caz, fuziunea materialului de-a lungul marginii găurii este o deviere nedorită în calitatea tratamentului.

Metode de găurire cu laser

- Găuri laser cu impulsuri unice

Cu această metodă, radiația laser este activată doar pentru o perioadă scurtă de timp, iar forarea orificiului din material se face într-un puls de radiație.

Dezavantajele acestei metode sunt grosimea mică a materialului forat (aproximativ 2 mm) și energia mare necesară pentru pulsul laser.

Atunci când se utilizează radiații laser cu un mediu de lucru solid pompat de o lampă cu bliț, reproductibilitatea parametrilor de forare este limitată de stabilitatea scăzută a energiei pulsului laser.

Utilizarea radiațiilor de la un laser cu fibre îmbunătățește semnificativ reproductibilitatea parametrilor de foraj.

- Perforarea prin percuție cu laser

În această metodă, mai multe impulsuri de radiație laser ating în mod alternativ același punct pe suprafața piesei de prelucrat, topind și evaporând o parte din materialul său. După aceasta, materialul topit este expulzat din orificiu prin fracția evaporată a materialului. Acest lucru face posibilă realizarea de găuri cu mult mai profunde (aproximativ 30 mm) decât în cazul găurilor cu laser cu radiații pulsate.

Avantajele acestei metode sunt adâncimea de găurire crescută, posibilitatea de a face găuri la un unghi față de suprafață, calitatea geometrică mai mare a găurilor (prin reducere) și posibilitatea prelucrării materialelor extrem de dure.

Dezavantajul metodei este durata crescută a procesului tehnologic.

- Trecerea la forare cu laser

Cu această metodă, mai întâi se efectuează o gaură intermediară, ca și în perforarea cu laser a forării. Gaura se extinde apoi la diametrul necesar prin intermediul mișcării relative a fasciculului laser și a preformei.

Avantajele acestei metode includ grosimea redusă a stratului de fuziune pe peretele orificiului.

Dezavantajul său este posibilitatea deteriorării peretelui posterior al piesei de prelucrat, deoarece în timpul mișcării relative fasciculul laser trece prin orificiu.

- Foraj cu laser cu spirale

Conform principiului de funcționare, această metodă este identică cu perforarea cu laser și diferă de ea doar prin rotația suplimentară a fasciculului laser. Ca rezultat, materialul piesei de prelucrat este tăiat sub formă de spirală.

Extracția cu laser cu spirale este potrivită în special pentru găuri de mare precizie (în diametru și concentricitate) în materiale subțiri de până la 2 mm grosime. În plus, această metodă permite, de asemenea, găuri cu înclinări pozitive sau negative.

Avantajele forajului cu laser

- posibilitatea de a utiliza găuri cu laser pentru a face găuri în locuri greu accesibile (de exemplu, la injectoarele de combustibil), datorită utilizării opticii fine;

- încărcare minimă de căldură și lipsa lichidului de răcire;

- capacitate bună de automatizare;

- posibilitatea de a realiza găuri de cel mai mic diametru (aproximativ de la 40 microni), care sunt dificil de împărțit în foraje mecanice tradiționale sau nu pot fi realizate deloc cu acestea.

Dezavantaje ale forajului cu laser

- costul forajului este de obicei mai mare decât metodele tradiționale;

- costuri imense de energie în comparație cu metodele tradiționale de foraj și, prin urmare, eficiență extrem de redusă;

Unele aplicații de foraj cu laser

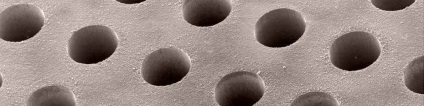

- realizarea de găuri în aripile aeronavelor pentru a extrage stratul de frontieră al fluxului de aer în timpul curgerii;

- găuri de găurit în lamele de turbină pentru răcirea lor cu aer;

- realizarea de găuri în duze pentru motoarele diesel ale autoturismelor;

- Găuri de găurire în produse din tablă având geometrie fină.

Trimiteți-le prietenilor: