Materiale compozite și pulberi

Fibra de carbon cu o matrice de carbon de tip KUP-VM pe rezistență și duritate este de 5-10 ori mai mare decât grafitele speciale; când este încălzit într-o atmosferă inertă și sub vid, își păstrează rezistența la 2200 ° C, este oxidat la 450 ° C în aer și necesită o acoperire protectoare. Coeficientul de frecare al unei fibre de carbon cu o matrice de carbon este diferit de mare (0,35-0,45), iar uzura este mică (0,7-1 μm pentru frânare).

Fibrele din fibre de carbon din fibre polimerice sunt utilizate în construcția de nave și în construcția de autovehicule (caroserie pentru mașinile de curse, șasiu, elice); din ele, rulmenti, panouri de incalzire, echipament sportiv, piese de calculatoare. Fibrele din fibre de carbon modulare fibroase sunt utilizate pentru fabricarea pieselor de echipament de aviație, a echipamentelor pentru industria chimică, în echipamentele cu raze X,

Fibra de carbon cu o matrice de carbon inlocuieste diferite tipuri de grafit. Sunt utilizate pentru protecția termică, discuri de frână de aeronavă, echipamente rezistente chimic.

Proprietățile fizice și mecanice ale fibrelor de carbon sunt prezentate în tabelul 2.

Borovolocnitatea sunt compoziții dintr-un liant polimeric și un întăritor - fibre de bor.

Borovolocnitatea se remarcă prin rezistența ridicată la compresiune, forfecare și forfecare, fluaj scăzut, duritate ridicată și modul de elasticitate, conductivitate termică și conductivitate electrică. Microstructura celulară a fibrelor de bor asigură o rezistență mare la forfecare la interfața cu matricea.

În plus față de fibra de bor continuă, boroseclonite complexe sunt utilizate, în care mai multe fibre paralele de bor sunt împletite cu o fibră de sticlă care conferă stabilitate forma. Utilizarea broșurilor plictisite facilitează procesul tehnologic de fabricare a materialului.

Lianții epoxidici și poliimidici modificați sunt utilizați ca matrițe pentru producerea de fibre de bor. Sondele KMB-1 și KMB-1k sunt proiectate pentru o funcționare continuă la o temperatură de 200 ° C; KMB-3 și KMB-3k nu necesită presiune ridicată în timpul procesării și pot funcționa la o temperatură de cel mult 100 ° C; KMB-2k funcționează la 300 ° C.

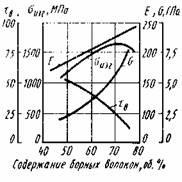

Influența conținutului de fibre asupra proprietăților mecanice ale fibrei de bor este prezentată în figura 12, iar influența diferitelor matrice este prezentată în Fig.

Figura 12. Dependența proprietăților mecanice ale fibrelor de bor KMB-1 asupra conținutului de fibră de bor: E modulul de elasticitate; ISG - rezistență maximă la încovoiere; G este modulul de forfecare; B - forța de forfecare

Borovolocnitatea are rezistență ridicată la oboseală, este rezistentă la efectele radiației, apei, solvenților organici și a materialelor combustibile.

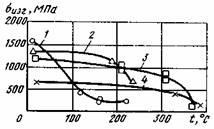

Figura 13. Dependența stresului distructiv în îndoirea fibrelor de bor pe diferitele lianți la temperatura: 1, 2 - epoxi; 3 - poliimidă; 4-organosilicon liant

Deoarece fibrele de bor sunt semiconductoare, fibrele de bor au o conductivitate termică mărită și conductivitate electrică: # 955; = 43 kJ / (m # 8729; K); # 945; = 4 # 8729; 10-6 P-1 (de-a lungul fibrelor); # 961; V = 1,94 # 8729; 107 Ohm # 8729; cm; e = 12,6 ÷ 20,5 (la o frecvență curentă de 107 Hz); tg # 948; = 0.02 ÷ 0.051 (la o frecvență curentă de 107 Hz). Pentru fibrele de bor, rezistența la compresiune este de 2-2,5 ori mai mare decât pentru fibrele de carbon.

Proprietățile fizice și mecanice ale fibrelor de bor sunt prezentate în Tabelul 2.

Produsele din fibră de bor se utilizează în tehnologia aeriană și spațială (profile, panouri, rotoare și lame de compresoare, lame de rotor și arbori de transmisie ai elicopterelor etc.).

Fibrele organice sunt materiale compozite constând dintr-un liant polimeric și agenți de întărire (materiale de umplutură) sub formă de fibre sintetice. Astfel de materiale au o masă scăzută, o rezistență și o rigiditate specifică relativ ridicată, sunt stabile sub acțiunea sarcinilor alternante și a unei schimbări puternice a temperaturii. Pentru fibrele sintetice, pierderile de rezistență la prelucrarea textilelor sunt mici; ele sunt insensibile la daune.

În fibrele organice, valorile modulului de elasticitate și coeficienții de temperatură ai dilatării liniare a agentului de întărire și a agentului de legătură sunt apropiate. Componentele liantului sunt difuzate în fibră și interacțiunea chimică dintre ele. Structura materialului este lipsită de defecte. Porozitatea nu depășește 1-3% (în alte materiale 10-20%). Prin urmare, stabilitatea proprietăților mecanice ale organocluburilor cu o diferență de temperatură puternică, acțiunea șocurilor și a încărcăturilor ciclice. Rezistența la impact este ridicată (400-700 kJ / m2). Un dezavantaj al acestor materiale este rezistența relativ scăzută la compresiune și fluaj mare (în special pentru fibrele elastice).

Fibrele organice sunt stabile în medii corozive și în climatul tropical umed; Proprietățile dielectrice sunt ridicate, iar conductivitatea termică este scăzută. Cele mai multe fibre organice pot funcționa mult timp la o temperatură de 100-150 ° C și pe baza unui liant de polimidă și a fibrelor de polioxadiazol la temperaturi de 200-300 ° C.

Trimiteți-le prietenilor: