Acasă | Despre noi | feedback-ul

Desenul forjat este realizat conform desenului de lucru al piesei prin setarea toleranțelor de prelucrare, a toleranțelor pentru forjarea și forjarea forjelor. Valorile acestor cantități sunt stabilite de GOST: pentru forjare, produse pe ciocane - GOST 7829; pentru piese forjate, obținute pe prese - GOST 7869.

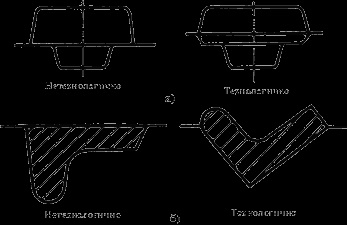

Atunci când se proiectează un design forjat, trebuie să se țină seama de specificul tehnicii de forjare și să se evite formele și configurațiile neobișnuite. Forjările trebuie să fie simple, suprafețe cilindrice delimitate și planuri (figurile 12.5, 1 ... 4).

Ris.12.5. Forme forjate corecte și nedorite

Cele forjate evita conice (ris.12.5, 5) și a penei (ris.12.5, 6) suprafețe, intersecția reciprocă a suprafețelor cilindrice (fig. 12.5, 7), iar intersecția suprafețelor cilindrice ale pieselor cu porțiuni prismatice (Fig. 12.5, 8 ). Este de preferat să se desemneze protuberanțe unilaterale, în locul celor bilaterale, în special pentru piesele mici. Șanțuri, șuruburi, proeminențe etc. trebuie evitate. deoarece în majoritatea cazurilor aceste elemente nu pot fi obținute prin forjare. Nu este permisă întărirea forjelor. Părțile cu o diferență puternică în dimensiunile transversale sau în forme complexe ar trebui înlocuite cu o combinație de piese forjate mai simple. Se recomandă efectuarea detaliilor unei forme complexe prin sudare din mai multe piese forjate sau din elemente forjate și turnate.

Ștampilarea rapidă

proces numit obținerea pieselor forjate, în care formarea cavității matriței de forjare, numit flux forțat umple de metal țagle originale și redistribui în conformitate cu un desen configurație predeterminată.

Utilizarea ștanțării volumetrice este justificată în producția de masă și în producția de masă. Atunci când se folosește această metodă, productivitatea muncii crește semnificativ, deșeurile de metale sunt reduse, se asigură o precizie ridicată a formei produsului și a calității suprafeței. Ștanțarea poate produce forme foarte complexe care nu pot fi obținute prin forjare liberă.

Stampilarea volumului este efectuată la diferite temperaturi ale țaglei inițiale și, în funcție de temperatură, este împărțită la rece și caldă. Cel mai răspândit a fost ștanțarea volumetrică caldă (GOSH), care se desfășoară în intervalul de temperatură, asigurând îndepărtarea întăririi.

Materia primă pentru forjare la cald sunt laminate, bare extrudate, turnate preforme în producția de masă - laminare la lot, ceea ce reduce operațiile pregătitoare.

Formarea cu forjare la cald

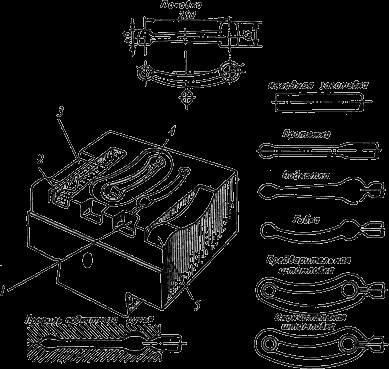

Operația principală GOSH poate fi efectuată într-una sau mai multe tranziții. La fiecare tranziție modelarea se realizează printr-o cavitate specială a ștampilei - un flux (gravură). Tranzițiile și fluxurile sunt împărțite în două grupe: ștergerea și ștanțarea. Schema procesului tehnologic de obținere a unui billet complex în mai multe fluxuri este prezentată în figura 13.1.

Fig. 13.1. Etapele obținerii unei forjări complexe în mai multe fluxuri

1 - pârâia de pescaj; 2 - un pârâu; 3 - fluxul de rupere; 4 - pârâu de finisare, 5 - pârâu îndoit

Creeks sunt destinate pentru turnarea în timbre.

Modelarea - redistribuirea piesei de prelucrat metal pentru a da o forma care sa asigure o stampilare ulterioara cu un deseu metalic mic.

Pârâile de recoltare includ broaștele, rularea, încovoierea și ciupirea, precum și o platformă pentru precipitații.

Pâlnia de prelungire este concepută pentru a mări lungimea secțiunilor individuale ale piesei de prelucrat prin reducerea suprafeței secțiunii transversale, efectuată de efectul unor lovituri frecvente slabe cu cantarea piesei de prelucrat.

flux Podkatnye servește pentru a mări secțiunea transversală locală a piesei de prelucrat (setul metal) prin reducerea secțiunii transversale situată porțiuni adiacente, adică metale distribuția volumului de-a lungul axei semifabricatului conform distribuției sale în forjare. Tranziția se efectuează pentru mai multe curse cu rotirea.

Creepul de prindere este destinat să reducă dimensiunea verticală a piesei de prelucrat în locuri care necesită extindere. Efectuată în 1 ... 3 lovituri.

Creepul de îndoire este folosit numai pentru ștanțarea forjatelor cu o axă îndoită. Aceasta servește la realizarea pieselor de forfecare în planul conectorului. De la pârâul de încovoiere până la următoarea treaptă de billet cu o răsfoire la 90 0.

Atunci când ștanțarea pieselor forjate are, din punct de vedere al formei cercului sau aproape de acesta, adesea aplicarea curenților țaglei inițiale la dimensiunile necesare în înălțime și diametru. În acest scop, pe planul matriței este prevăzut un tampon pentru pescaj.

Ștampilele de ștanțare sunt concepute pentru a produce piese forjate finite. Fluxurile de ștampilă includ proiectul (preliminar) și final (final).

Pârâul de pescaj este proiectat pentru a maximiza forma piesei de prelucrat în forma forjării unei configurații complexe. Adâncimea pârâului este oarecum mai mare, iar dimensiunile transversale sunt mai mici decât cele ale pârâului final (astfel încât țagla este liberă să se încadreze în pârâul final). Radii de fileu și gradienți cresc. În ștampile deschise, un pârâu brut nu are un canal groove. Se folosește pentru a reduce uzura unui flux de finisare, dar poate fi absent.

Fluxul de purjare servește la obținerea forjării finale, are dimensiunile de "forjare la cald", adică, mai mult decât forjarea la rece, cantitatea de contracție. În timbrele deschise de-a lungul perimetrului curentului există o canelură înclinată pentru primirea excesului de metal. Pârâul de pârâu este situat în centrul morții, deoarece generează cele mai mari forțe în timpul ștanțării.

Procesul tehnologic al GOSH se distinge printr-o varietate considerabilă și este determinat de alegerea produsului însuși și a echipamentului utilizat.

Procesul tehnologic depinde de forma forjelor. Conform formei din plan, formele sunt împărțite în două grupe: discuri și forjate cu formă alungită.

Primul grup include forjare rotundă sau pătrată, având o lungime relativ scurtă :. Pinioane, roți, flanșe, capace de butuc, etc. Marcarea pieselor forjate produse în proiectul de capăt al lingoului inițial doar cu tranziții ștanțare.

Cel de-al doilea grup cuprinde forjate de formă alungită: arbori, pârghii, tije de legătură etc. Perforarea unor astfel de forjate se face prin tragerea piesei de prelucrat inițiale (plat). Înainte de ștampilarea finală a acestor forjate în fluxurile de ștanțare, piesa de prelucrat inițială trebuie să fie turnată în role goale blank, forjate sau forjate.

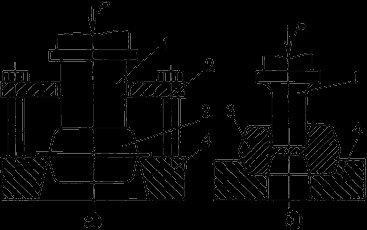

Deoarece natura fluxului de metal în timpul ștanțării este determinată de tipul de matriță, această caracteristică poate fi considerată principala pentru clasificarea metodelor de ștanțare. În funcție de tipul de ștampilă, ștanțarea este produsă în matrițe deschise și închise (Figura 13.2).

Fig. 13.2. Scheme de ștanțare în matrițe deschise și închise: 1 - canelură îndoită

Ștampilarea în ștampile deschise (figura 13.2.a) se caracterizează printr-un spațiu variabil între părțile mobile și cele fixe ale ștampilei. În acest spațiu, o parte din metal curge - un capac care închide ieșirea din cavitatea matriței și determină restul metalului să umple întreaga cavitate. În ultimul moment de deformare, excesele de metal din cavitate sunt strânse în corpul gol, ceea ce face posibil să nu se facă cereri mari privind precizia miezurilor. Ștanțarea în matrițe deschise poate produce foraje de toate tipurile.

Ștanțarea în matrițe închise (figura 13.2.b) se caracterizează prin faptul că cavitatea matriței rămâne închisă în timpul procesului de deformare. Diferența dintre piesele mobile și cele fixe ale ștampilei este constantă și mică, nu este prevăzută formarea unei flare în ea. Designul acestor timbre depinde de tipul de mașină pe care sunt ștampilate. De exemplu, jumătatea inferioară a ștampilei poate avea o cavitate, iar jumătatea superioară - o muchie (pe presă) sau cea superioară - o cavitate, iar cea inferioară - o muchie (pe ciocane). Matrița închisă poate avea două planuri reciproc perpendiculare ale conectorului (Figura 13.3.c).

Când este închis-die forjare, trebuie strict respectate și volume egale de preforme forjare umplut altfel mor colțuri cavitate, și cu o dimensiune mai mare decât Supraînălțarea forjare dorită este cu o deficienta de metal. Tăierea semifabricatelor ar trebui să asigure o precizie ridicată.

Un avantaj semnificativ al ștanțării în matrițele închise este o reducere a consumului de metale datorită absenței unui flare. Curelele au o structură mai favorabilă, deoarece fibrele curg în jurul conturului de forjare și nu sunt tăiate în punctul de ieșire al metalului în pâlnie. Metalul este deformat în condiții de compresiune neuniformă, la presiuni mari de compresiune, ceea ce permite obținerea unor grade mai mari de deformare și ștanțare a aliajelor de plastic slab.

Desenul forjat este documentul principal în timpul dezvoltării procesului tehnologic și a designului ștampilei. Se efectuează pe baza detaliilor desenului conform GOST 7505 - Oțel forjat ștanțat.

Mai întâi trebuie să selectați suprafața conectorului, adică Suprafața de-a lungul căreia sunt în contact jumătățile superioare și inferioare ale ștampilei. De obicei, această suprafață este un plan sau o combinație de planuri. Este necesar să setați piesa de prelucrat inițială și să scoateți din ștampila finisajul forjat. Suprafața conectorului este instalată în planul celor două dimensiuni globale cele mai mari, cu cavitățile matriței având cea mai mică adâncime.

Când se ștanțează perforarea deschisă, planul conectorului trebuie să asigure controlul deplasării părților superioare și inferioare ale ștampilei după tăiere. Pentru a face acest lucru, trebuie să traverseze suprafața verticală a forjării (figura 13.3.a). Este recomandabil să poziționați planul conectorului astfel încât pantele naturale să faciliteze îndepărtarea forjatelor din matriță (fig.13.3.b), chiar și fără ejector și fără a simplifica în mod semnificativ forma piesei.

Fig. 13.3. Selectarea planului conectorului ștampilat

În unele cazuri, poziția planului conectorului este determinată de macrostructura metalului. De exemplu, atunci când ștanțați uneltele, planul conectorului trebuie să fie perpendicular pe axa piesei de prelucrat. În acest caz, macrostructura este aceeași pentru toate dinții de viteză și asigură rezistența lor ridicată. În Fig. 13.4 arată alegerea poziției conectorului matriței în funcție de condițiile de lucru ale piesei. Dacă piesa de prelucrat este tăiată de-a lungul liniei a-a. atunci fibrele metalice trebuie amplasate perpendicular pe linia de tăiere (poziția II-II). Poziția planului conectorului I - I în acest caz este nedorită.

Ris.13.4. Schema de selectare a planului conectorului ținând cont de condițiile de lucru ale piesei

La alegerea planului conectorului, este necesar să se țină seama de utilizarea suprafețelor de forjare ca bază pentru prelucrare. Bazele trebuie să fie cilindrice, fără inclinații de coasere. Indemnizația de prelucrare trebuie să fie aceeași în direcția de prelucrare.

La ștanțarea în matrițe închise, planul conectorului este selectat de capătul celei mai mari suprafețe a piesei.

Alocațiile pentru prelucrare sunt guvernate de GOST 7505, ținând cont de precizia forjării, care este determinată de tipul de echipament și de tehnologia GOSH (deschisă sau închisă) și este atribuită în primul rând suprafețelor de împerechere.

Toleranțele iau în considerare posibilele deviații de la dimensiunile nominale datorate subimprimării în înălțime, deplasarea părților de matrițe, uzura acestora etc.

Forjarea forjată include inclinațiile de ștanțare, razele interne ale curburilor, traversele găurilor.

Straturile de ștanțare sunt numite în exces în ceea ce privește alocația, măresc cantitatea de deșeuri de metal în timpul prelucrării și greutății forjate. Pentru suprafețele exterioare, datorită contracției termice, versanții sunt mai mici decât pentru suprafețele interioare.

Toate suprafețele intersectate sunt conjugate de-a lungul razei. Acest lucru este necesar pentru a umple mai bine cavitatea matriței și pentru a preveni uzura prematură și spargerea. Raza de rotunjire depinde de adâncimea cavității matriței. Radiurile interne ale fileului sunt de 3 ... 4 ori mai mari decât raza exterioară. Radiunile exterioare sunt de obicei 1 ... 6 0.

Atunci când se ștanțează în matrițe cu un singur plan al conectorului, este imposibil să se obțină un orificiu intermediar în forjare, astfel încât numai o gaură este marcată cu o peliculă de jumper, care este ulterior îndepărtată în matrițe speciale. Grosimea stratului este determinată în funcție de diametrul găurii. dar nu trebuie să fie mai mică de 4 mm. Gauri cu un diametru mai mic de 30 mm nu sunt ștanțate

Procesul tehnologic de forjare la cald

Procesul de fabricare a procesului de forjare include etapele: măsurarea intervalului rostogolit pe semifabricat, încălzire, presare, flash fasonare și perforarea filme, îndreptare, tratament termic, piese forjate de purificare decalcifiat, calibrare, inspectarea pieselor forjate finite.

Înainte de ștanțare, piesele de prelucrat trebuie încălzite uniform în toată volumul până la o temperatură predeterminată. Când se încălzește, reducerea (oxidarea) și decarburizarea suprafeței piesei de prelucrat ar trebui să fie minimă. Instalațiile electrocontact sunt utilizate în care preforma, prinsă de contactele de cupru, este încălzită atunci când curentul trece prin ea; Inductori, în care piesa este încălzită de curenți turbionari; Cuptoare cu gaz, cu incalzire neoxidanta a semifabricatelor in atmosfera protectoare.

Ștanțarea se face în matrițe deschise și închise. În matrițele deschise, forjările sunt realizate din forme alungite și simetrice axial. În matrițe închise - în special forjate axialimetrice, inclusiv din materiale cu conținut redus de plastic. Piese forjate dintr-o formă simplă sunt ștanțate în matrițe cu o cavitate. Forjate complexe cu modificări ascuțite în secțiuni transversale de-a lungul lungimii, cu o axă curbată etc. ștampilată în multi-mat.

După ștanțarea în matrițele deschise, se fac cutoff și punch-ul de filme în matrițe speciale instalate pe prese cu manivele (figura 13.5).

Fig. 13.5. Scheme de tăiere a foliilor alungite (a) și a membranelor (b)

piese forjate indreptare funcționează pentru a corecta axele de distorsiune și curbura ale secțiunilor transversale care rezultă din extragerea complicată din matriță forjate, după tăiere bavuri după tratamentul termic. forjare mare și forjare din oțeluri carbon și înalt aliat flux cald, fie exclude în finisarea mor imediat după tăierea bavuri sau presa tăiate (timbru tivit aliniate cu îndreptare ștampila), sau pe o mașină separată. Mica forjare se aplică preselor cu șuruburi în stare rece după tratarea termică.

Curățarea forjatelor din scală este făcută pentru a facilita controlul suprafeței forjate, pentru a reduce uzura sculei de tăiere metalice și pentru a instala corect piesa de prelucrat pe mașinile de tăiat metal. În instalațiile de sablare, scara din mișcări care se deplasează de-a lungul centurii transportorului este lovită de un flux al unei lovituri rapide cu un diametru de 1 ... 2 mm. În butoaiele de rulare, scala este îndepărtată prin împingere una pe cealaltă și prin intermediul pinioanelor metalice plasate în tamburul rotativ.

Calibrarea forjelor crește precizia dimensiunilor întregului foraj sau a secțiunilor sale individuale. Ca urmare, prelucrarea ulterioară este complet eliminată sau limitată numai la măcinare. Există calibrare plană și volumetrică. Calibrarea plană servește la obținerea unor dimensiuni verticale exacte pe unul sau mai multe zone de forjare. Etalonarea volumului îmbunătățește precizia dimensiunilor forjate în direcții diferite și îmbunătățește calitatea suprafeței sale. Calibrați în ștampile cu fluxuri corespunzătoare configurației forjării.

Trimiteți-le prietenilor: