La stabilirea trusa de scule a pieselor înainte de metoda de prelucrare se obține în mod automat dimensiunile de mărime ale centrului de împrăștiere trebuie să fie situate într-o parte a toleranței specificate, pentru a putea folosi toate câmpurile pentru a compensa toleranța uzurii sculei dimensionale și pentru a reduce numărul de viață a sculei podnaladok. De exemplu, dacă configurați instrumentul pentru pornirea mijlocul toleranței, apoi pentru a compensa uzura instrument poate utiliza doar jumătate din toleranță dimensională. În cazul în care suma de tuning este de aproximativ 1/3 TD în limita de dimensiune mai mică IDE (TD - toleranță D), compensarea uzurii sculei poate fi folosit pentru aproape două treimi din toleranță. [1]

În conformitate cu recomandările, nivelul de setare X0 este determinat de una dintre următoarele formule:

- la setări la nivel de polarizare în timpul procesării la limita superioară a SAE abaterea de toleranță pentru prelucrare (cum ar fi atunci când cotitură exterior):

- la setări la nivel de polarizare în timpul procesării limitei inferioare a EIA deviere de toleranță pentru prelucrare (cum ar fi atunci când plictisitor gauri):

unde ESA și EIA - deviații superioare și inferioare în mărimea A a suprafeței tratate, mm; - schimbarea nivelului de reglare în timpul perioadei de viață a sculei (între setările uneltei), mm; - deviația standard a dimensiunilor pentru procesarea într-o probă mică (caracterizează eroarea instantanee a prelucrării în această operație), mm; - toleranță pentru reglare, mm.

Deplasarea nivelului de ajustare în timpul perioadei de viață a sculei este

în cazul în care. - valorile aritmetice medii ale mărimilor de procesare din ultima și prima probă instantanee pentru perioada de viață a sculei.

Volumul probelor instantanee este de obicei 4-6 bucăți.

Principalul motiv este uzura dimensională a sculei.

Cu prelucrarea unilaterală (răsucirea capătului, prelucrarea planului, etc.).

Cu prelucrarea pe două fețe (prelucrarea suprafeței de rotație, prelucrarea simultană a două suprafețe etc.)

Numărul de piese prelucrate în timpul duratei de viață a sculei poate fi determinat de formula:

unde T - perioada de viață a sculei, min; T0 - timp de prelucrare de bază pentru o parte, min.

Abaterea medie pătrată a mărimilor dintr-o probă mică în această operație poate fi determinată din valoarea câmpului de împrăștiere a dimensiunilor din această probă. La recomandarea ISO 1938-71, se presupune (cu probabilitate de încredere P = 0,95)

Valori. ca o eroare instantanee în prelucrare, sunt date în [2]. Astfel, atunci când prelucrarea pieselor strung cu un diametru de 50-80 mm = este în intervalul de 19-46 μm. [2]

Admisibil în aceste condiții de procesare, eroarea de reglare (câmpul de toleranță pentru reglare) cu distribuția valorilor sale conform legii normale poate fi determinată de formula

unde ITA este alocația de procesare, mm; - câmpul de împrăștiere instantanee a parametrului controlat; - valoarea absolută a preciziei controlului de precizie, mm; - eroare de măsurare, mm.

Valoarea reprezintă eroarea metodei de calcul a mediei mediei aritmetice sau a mediei într-o probă mică și se poate calcula după cum urmează:

unde n este mărimea eșantionului. [1]

Eroarea de măsurare permisă pentru aceste condiții este luată de [1]. În conformitate cu mijloacele de măsură alese.

7.1 Calcularea mărimii de ajustare pentru operația de finisare

1. Accept = 18 μm

2. Accept = 20 μm. Calculați = / 4 = 5 μm

3. Determinați μm

4. Luăm rezistența instrumentului de la T15K6 T = 45 min, Spr = 0,2 mm / rev

5. Ținând cont de faptul că T0 = 2 min, determinăm numărul pieselor prelucrate în timpul duratei de viață a sculei

n = 45/2 = 22,5, acceptăm 23 de piese.

6. Calculați lungimea de tăiere când rotiți la L = 140 mm, cu Spr. = 0,2 mm / vol. la prelucrarea a 23 de piese

7. Presupunem u0 = 2 μm / km

Luând în considerare recomandările (tabelul 3.5 [2]), acceptăm. Acest lucru poate fi realizat prin reducerea T și utilizarea unui instrument mai rezistent la uzură.

9. Numărarea ITn

10. Numărarea dimensiunii de configurare

X0 = 60-0,0024-3 * 0,005-0,218 / 2 = 59,67 mm

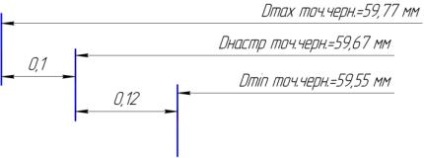

11. Construim o diagramă grafică a mărimii de limitare și reglare pentru operația în cauză (Figura 7.1)

Figura 7.1 Schema dimensiunilor de limitare și ajustare pentru funcționarea curenților de cotitură

1. Accept = 18 μm

2. Accept = 16 microni. Calculați = / 4 = 4 μm

3. Determinați μm

4. Luăm viața sculei T = 45 min, Spr = 0,1 mm / rev

5. Ținând cont de faptul că T0 = 0,5 min, determinăm numărul pieselor prelucrate în timpul perioadei de durabilitate a sculei

n = 45 / 0,5 = 90, acceptăm 90 de piese.

6. Calculați lungimea de tăiere când rotiți la L = 50 mm, cu Spr. = 0,1 mm / vol. atunci când procesează 90 de piese

7. Acceptați u0 = 4 μm / km

Luând în considerare recomandările (tabelul 3.5 [2]), acceptăm. Acest lucru poate fi realizat prin reducerea T și utilizarea unui instrument mai rezistent la uzură.

9. Numărarea ITn

10. Numărarea dimensiunii de configurare

X0 = 60,5-0,0004-3 * 0,005-0,017 / 2 = 60,455 mm

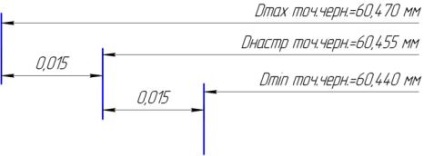

11. Construim o diagramă grafică a mărimii de limitare și reglare pentru operația în cauză (Figura 7.2).

Figura 7.2 Schema dimensiunilor de limitare și de ajustare pentru funcționarea turei ascuțite.

Trimiteți-le prietenilor: