3.10.1 Tipuri de coroziune. Coroziunea - distrugerea metalelor și a aliajelor datorită efectelor chimice sau electrochimice ale mediului extern. Locațiile metalice care au suferit pagube corozive își pierd complet proprietățile mecanice.

Datorită coroziunii, se pierd un număr mare de aliaje pe bază de fier. Fiecare cincea tonă de metale feroase topite este cheltuită pentru a compensa pierderile cauzate de coroziune.

Există două tipuri de coroziune: chimice și electrochimice.

coroziune chimică are loc ca urmare a expunerii metalului un gaz uscat, la o (coroziune gaz) temperatură ridicată și nonelectrolytes lichide agresive (păcură). În coroziunea chimică, are loc o interacțiune eterogenă directă a metalului cu oxidantul în mediu. Un exemplu de coroziune de oxidare chimică poate servi drept supape de motor cu ardere internă, rezervoare de combustibil, țevi și sistemul de alimentare cu piese de motor auto.

În cursul coroziunii gazului, se formează o peliculă de oxid pe suprafața metalului. În aluminiu, crom, nichel, plumb, staniu, acest film este foarte puternic și protejează metalul împotriva coroziunii. Astfel de metale se numesc pasivante. Filmul de oxid de fier este instabil și nu împiedică dezvoltarea coroziunii în profunzime. Formarea scării pe detaliile sistemului de evacuare al autovehiculului demonstrează în mod clar răspândirea coroziunii chimice în interiorul produselor. În cazul neelectroliților, coroziunea are loc datorită prezenței în ele a compușilor agresivi care distrug metalul.

Coroziunea electrochimică este rezultatul expunerii la electroliți, cum ar fi soluțiile apoase de acizi, baze, diferite săruri care conduc curent electric. coroziune electrolitica este de asemenea coroziunea atmosferică la care umezeala din aer ce conține oxid de azot, sulf și alte impurități se condensează pe suprafața metalică. Praful și alți contaminanți de pe suprafața metalului sporesc adsorbția umezelii și a gazelor, formând o peliculă umedă care este un electrolit.

În prezența electrolitului pe suprafață, metalele și aliajele cu potențiale diferite formează perechi galvanice. Deoarece metale și aliaje aproape întotdeauna fizic și (diferite componente structurale și chimice ale unui aliaj, peliculă de oxid) chimic eterogene, în prezența electrolitului pe suprafața pluralității formate din cupluri galvanice microscopice. În acest caz, un metal cu un potențial mai mare devine un catod și un anod înalt de jos. Acest lucru conduce la faptul că siturile metalice reprezintă

anodele perechilor galvanice încep să se destrame, atomii lor devin electrolit

sub formă de ioni, lăsând un număr echivalent de electroni în anod. Cu cât diferența de potențial dintre formarea cuplului galvanic, gradul de eterogenitate a structurilor de temperatură internă și de tensiune, coroziunea mai intensivă a metalului. Într-o pereche galvanică, metalul care eliberează un număr mai mare de ioni pozitiv contaminați este distrus și, prin urmare, primește o sarcină negativă mare.

În cazul în care metalele sunt aranjate în serie: magneziu, aluminiu, mangan, zinc, crom, fier, cadmiu, cobalt, nichel, staniu, plumb, stibiu, bismut, cupru, mercur, argint, aur, fiecare metal este asociat cu o alta în forme electroliti celula galvanică cu distrugerea metalului din stânga. Deci, într-o pereche de zinc fier-zinc vor fi distruse, iar în perechea fier-nichel fierul se descompune. Distrugerea va avea loc mai puternic, cu atât mai mult aceste metale sunt unul de celălalt în seria prezentată.

Metalele pure sunt mai puțin corodate decât aliajele; Aliajele cu o singură fază rezistă mai puternic coroziunii, iar multifazele sunt mai slabe. Mai puțină coroziune a metalelor care au o suprafață curată de produse. Reduce intensitatea coroziunii, absența tensiunilor interne. Creșterea temperaturii accelerează coroziunea cu un factor de 1,5-2 la fiecare 10 ° C.

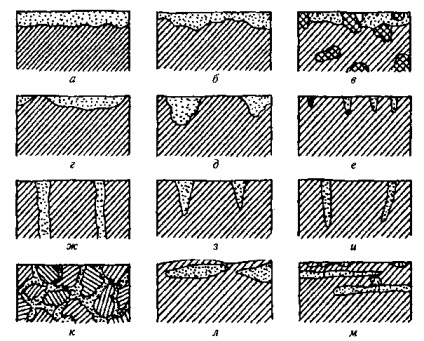

3.10.2 În funcție de natura fracturii, coroziunea poate fi continuă, locală, intergranulară (de-a lungul granițelor granulelor). În acest caz, coroziunea continuă poate fi uniformă și neuniformă, iar pete locale de coroziune, fisuri ulceroase, prin puncte, cuțite (figura 3.5).

Coroziunea solidă și locală poate fi sub-suprafață și stratificată. Ambele tipuri sunt cauzate de interacțiunea chimică, iar coroziunea intergranulară este de natură electrochimică. Este cel mai periculos, deoarece este însoțit de o scădere considerabilă a rezistenței aliajului și este foarte dificil să o detectezi prin semne externe.

Multe părți ale autovehiculelor sunt supuse uzurii corozive, care se produce sub influența încărcărilor alternante și a influențelor corozive asupra mediului.

3.10.3 Metodele de protecție a părților metalice împotriva coroziunii pot fi împărțite în următoarele grupe:

· Aplicarea substanțelor nemetalice sau a acoperirilor metalice;

Saturația difuziei stratului de suprafață;

· Acoperirea cu pelicule persistente de oxizi sau săruri (acoperiri chimice);

· Utilizarea aliajelor rezistente la coroziune;

· Aplicarea inhibitorilor de coroziune;

a - uniformă; b - neuniform; c - selectiv; r - spoturi;

e - ulcerativ; e este un punct; g - prin; - cuțit; și - fisuri;

k - intergranular; l - subteran; m - stratificat

Figura 3.5 Tipuri de deteriorare la coroziune

Acoperirea cu substanțe nemetalice - aplicarea de vopsele, lacuri, paste anticorozive, lubrifianți de protecție, materiale plastice, cauciuc sau ebonit pe suprafața metalului. Acoperirea cu cauciuc și ebonit se numește gumă, utilizată pentru protejarea rezervoarelor pentru transportul de acizi, alcalii, soluții de sare.

Îmbrăcăminte metalică - depunerea de metal pe suprafața produselor din oțel prin metode fierbinți și galvanice. În procesul de acoperire la cald (galvanizare, cositorire, plumb), produsul este scufundat într-o baie de metal topit. La vehiculele care utilizează corp galvanizat și elemente de fixare, tuburi de radiator cu bandă acoperită staniu conduse vârfurile cleme cabluri electrice, rezervoare de combustibil, și așa mai departe. A

Concentrația este utilizată în producția de plăci de tablă și cupru;

galvanizare - pentru sârmă, fontă pentru acoperiș, țevi; plumb - pentru echipamente chimice și conducte. Metoda galvanică a fost considerată mai sus. De exemplu, piesele decorative cromate (barele de protecție, farurile, etc.) sunt montate pe mașini.

Metoda de difuzie constă în saturarea straturilor de suprafață ale unei părți din oțel cu diverse elemente chimice care intră într-un compus chimic cu acesta. Acesta include cimentarea, cianurarea, aluminizarea.

Acoperirea filmelor de oxid are două tipuri - oxidarea și fosfatarea. Oxidarea (albăstrelii) este utilizat pentru protecția metalelor feroase, prin crearea pe suprafața filmului de oxid prin cufundarea bucăți în fierbere, hidroxid de sodiu apos, azotat și peroxid de mangan.

Filmul rezultat este stabil în aer uscat, mai puțin rezistent la umezeală, în special în apă.

Fosfarea vă permite să obțineți pe suprafața metalică un film de fosfați insolubili care izolează produsul de mediul înconjurător.

Crearea unui aliaj rezistent la coroziune se realizează prin introducerea în elementele de oțel aliere: crom, nichel, aluminiu, siliciu, wolfram și alte elemente, crește rezistența la coroziune-ing și îmbunătățirea altor proprietăți ale metalului.

Inhibitorii de coroziune sunt substanțe care, atunci când sunt adăugate în medii corozive, inhibă coroziunea. Această metodă poate proteja aproape orice metale și aproape în orice mediu, inclusiv lichide de răcire, uleiuri, combustibili lichizi.

Protejați metalele împotriva coroziunii și a organosilicatelor, care în starea inițială sunt suspensii. Acestea sunt aplicate pe o suprafață cu pensula, rola, pulverizato-set și m. P. La încălzire, acestea sunt transformate în ceramică și de a dobândi proprietăți de barieră sporite, căldurii și devenind chiar rezistente la căldură. Acestea sunt convenabile pentru a fi utilizate la sistemele de evacuare din exteriorul pieselor. Se întăresc din temperatura părții. Sunt ușor de procesat, ceea ce vă permite să restaurați rapid zonele deteriorate, dacă este necesar.

Polimerii polimeri (lacuri), pigmenți, oxizi, mica, talc și azbest sunt utilizați pentru obținerea acoperirilor organosilicate.

Protecția protectorului constă în crearea unei perechi galvanice din seria de metale menționate mai sus, cu scopul de a distruge în mod deliberat unul dintre ele garantând în același timp conservarea piesei responsabile din alt metal.

1. Ce este coroziunea, impactul acesteia asupra calității și duratei de viață a pieselor?

2. Ce tipuri de coroziune sunt cunoscute, cauzele apariției lor?

3. Ce este rugina, de ce apare?

4. Ce materiale corodează rapid: metale pure sau aliaje și ce depinde?

5. Care sunt principalele modalități de protecție a metalelor împotriva coroziunii?

6. Makienko N.I. Lăcătușul cu elementele de bază ale științei materialelor - ucb. Pentru pregătirea lucrătorilor în producție - M. "Higher. școală ", 1987

7. Lakhtin Yu.M. Leontief V.P. Știința materialelor. Manual pentru universitățile de construcții de mașini - ed. Revizuit. și suplimentare. - M .: Inginerie mecanică, 1980

Articole similare

-

Tăierea manuală cu plasmă - o modalitate rapidă de a tăia metalul fără a pierde calitatea

-

Metodă de fabricare a șaibelor plate și a inelelor din tablă

-

Reparăm furtunul pentru udare 2 moduri de remediere a defectului, blog

Trimiteți-le prietenilor: