Efectul vitezei de sudare asupra parametrilor de sudură

Viteza de sudare are un efect mai puțin semnificativ asupra parametrilor de sudură decât curentul de sudare. Odată cu creșterea vitezei de sudare la o tensiune constantă de curent și a arcului în timpul impactului arcului electric pe metalul de bază și cantitatea de căldură generată pe unitatea de lungime cusătură scade, reducând astfel adâncimea și lățimea de penetrare.

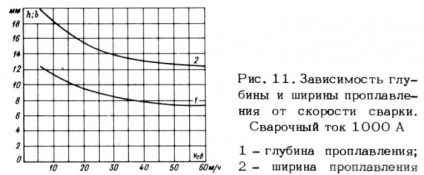

Natura schimbării în adâncime și lățime a penetrării, în funcție de viteza de sudare vCB în intervalul 6-60 m / h la un curent de 1000 A este ilustrată de curbele prezentate în Fig. 11.

La o viteză de sudare mai mare de 70-80 m / h, este posibilă sub tăiere, care este parțial eliminată prin creșterea tensiunii arcului.

Productivitatea procesului de sudare sub flux

Productivitatea procesului de sudare este influențată în mare măsură de alegerea corectă a regimului de sudare, care depinde de multe variabile strâns legate între ele. La alegerea valorilor optime, trebuie să se procedeze din considerente de obținere a productivității maxime cu o calitate superioară a îmbinării sudate. Productivitatea în sudură poate fi determinată nu numai de masa metalului depus pe unitate de timp, ci și de numărul de contoare de sudura realizate pe unitate de timp.

Productivitate sporită a procesului de sudare, în general, posibil datorită utilizării unor valori mai mari ale curentului de sudare, crescând viteza de topire a firului electrodului, pentru a reduce pierderile la calcinare și stropirii, reducând unghiul de tăiere a marginilor îmbinării sudate, reducând timpii morți, în special prin reducerea numărului de treceri (straturi) .

Pentru obținerea rezultatelor optime ale procesului de sudare, valoarea curentului de sudură trebuie selectată corect; diametrul sârmei electrodului, tensiunea arcului, viteza de sudare, pregătirea și tăierea marginilor îmbinării sudate.

Greutatea metalului de electrod necesară pentru sudarea îmbinării capului depinde de secțiunea de îmbinare. Atunci când se face sudura la curenți mari, asigurând o adâncime semnificativă de penetrare a metalului de bază, unghiul de tăiere a marginilor și, în consecință, secțiunea transversală a cusăturii poate fi redusă.

Greutatea metalului electrod Qp. topit pe unitate de timp, este determinat din ecuație

unde ap este coeficientul de topire, g / A • h; Iсв - curent de sudare, A; tonul - timpul principal al arderii arcului.

Topirea Coeficientul AR arată modul în care metalul electrodului este topit în grame timp de 1 h sub acțiunea curentului arcului 1 A. În consecință, greutatea topiturii timp de 1 oră cu electrod metalic este determinată de sudare curent și rata de topire.

La sudarea sub flux, pierderile de metal de electrod în combustie și spumare sunt practic absente (acestea nu depășesc 1% din masa firului de electrod topit). Prin urmare, se poate presupune că tot metalul de electrod topit trece în cusătura, adică masa metalului de sudură este egală cu masa metalului topit de electrod.

În Fig. 12 prezintă dependența electrodului de topire cu diametrul firului 1,6-8 mm de curentul de sudare. In arc scufundat sudare ares în funcție de diametrul curent și sârmă electrod poate varia în limite largi. Odată cu creșterea curentului de sudare si scaderea diametrului sarma de sudura (în creștere curent densitate) crește coeficient de topire, datorită preîncălzirea capătul firului electrodului trece curent prin ea.

În mod deosebit semnificativ, coeficientul de topire se modifică la sudarea cu sârma electrodului cu diametre mici.

Schimbarea vitezei de sudare în intervalul de 20-100 m / h nu are un efect vizibil asupra modificării ratei de topire.

O creștere a emisiei electrodului duce la o schimbare în preîncălzirea capătului electrodului cu căldură Joule și, în mod corespunzător, la o creștere a vitezei de topire.

Sa observat mai sus că unul dintre indicatorii care caracterizează productivitatea procesului de sudare este masa metalului de sudura per unitate de timp. Dependența masei de cablu de electrod topit de 1,6-8 mm în diametru pe curentul de sudură este prezentată în Fig. 13.

Utilizarea unui fir electrod de diametru mic (1.6-2.5 mm) se caracterizează printr-o mai mare performanță electrod metalic de topire. În cazul firului de sudură 2 mm în diametru pentru a topi aceeași cantitate de electrod metalic de sudură curent poate fi redus cu 35-40% față de curentul de la un diametru de sârmă electrod de 5 mm și cu 40-45% în comparație cu sârmă de curent cu un diametru de 6 mm.

Trebuie amintit că diametrele sârmă electrozi de sudură îndepărtați datorită secțiunii profunde cusătură de penetrare cap la cap poate fi redusă prin reducerea unghiului de tăiere și picioarele sudurilor pot fi reduse în comparație cu picioare care se execută un electrod de sârmă, cu un diametru de 4-5 mm. Prin urmare, atunci când se utilizează un mic conductor cu diametru unitate de sudură valoare lungime cusătură poate fi redusă.

Pentru un fir de electrod cu un diametru de 2 mm se poate recomanda un curent de sudare de până la 600 A. Aplicarea unor valori de curent mai ridicate va necesita creșterea tensiunii arcului și, în consecință, creșterea tensiunii de mers în gol a sursei de arc.

Articole similare

Trimiteți-le prietenilor: