Durata de viață a pieselor de mașină, mecanismele, de regulă, este determinată de durabilitatea suprafețelor lor de lucru. O serie de metode sunt cunoscute pentru creșterea rezistenței la uzură prin tratarea straturilor de suprafață (carburizarea, cromarea, întărirea suprafeței, suprafața etc.), cea mai eficientă dintre acestea fiind metoda de prelucrare cu aliaje dure.

Lucrările de acoperire a suprafețelor se realizează atât pe piesele nou fabricate, când piesa este din carbon, oțel aliat sau fontă, cât și când se repară suprafețele uzate și marginile de lucru în timpul funcționării. Durabilitatea pieselor restaurate cu ajutorul aliajelor dure crește față de cele noi cu cel puțin de trei ori. Costul recuperării nu depășește 25-30% din costul părții noi.

Suprafața aliajelor dure atât pentru piesele nou fabricate cât și pentru cele uzate se poate face manual și cu ajutorul mașinilor semi-automate și a mașinilor automate.

strat de aliaj cu o grosime minimă a acestuia are toate proprietățile inerente aliajelor solide de duritate ridicată și rezistență ridicată la uzură. Principalele dezavantaje ale acestei metode este productivitatea scăzută, volatilitatea compoziției chimice a stratului depus și imposibilitatea utilizării sale de suprafață părți de grosime substanțială (50-60 mm).

Suprafața prin arc electric cu un electrod de carbon este realizată folosind aliaje din fontă turnată și pulbere cu un curent direct de polaritate directă și electrozi de carbon cu un diametru de 8-20 mm cu o putere de curent de 140-200 A, respectiv. Suprafețele pot fi realizate pe o parte a grosimii aproape nelimitate, din oțeluri aliate și fontă cu conținut redus de carbon, luând în considerare caracteristicile tehnologice ale pieselor metalice.

Dezavantajele acestei metode de acoperire includ arderea puternică a carbonului și a altor elemente, productivitatea scăzută și, atunci când se creează suprafețe de aliaje dure sub formă de pulbere, prezența porilor și fisurilor în stratul depus.

Suprafața automată a arcului sub un strat de pulbere de flux și o sârmă solidă vă permite să creșteți în mod dramatic productivitatea, economia, îmbunătățirea calității suprafețelor și a condițiilor de lucru ale lucrătorilor de sudură. Creșterea productivității se realizează în primul rând prin creșterea rezistenței curentului de sudură, precum și a continuității procesului. Cu toate acestea, o creștere a rezistenței curente este însoțită de o creștere a adâncimii penetrării și a proporției metalului de bază în stratul depus, ceea ce este extrem de nedorit atunci când suprafata aliajelor rezistente la uzură.

În prezent, în practica internă și străină, cea mai comună suprafață automată cu un singur arc sub un strat de flux. Pentru a reduce proporția de metal de bază în role, suprafata se face în mai multe straturi. Compoziția permanentă a metalului este de obicei stabilită din cel de-al treilea strat. În acest fel, se topește părți de furnal, măcinare, laminare și alte echipamente, în care stratul depus trebuie să aibă următoarele proprietăți: a) fie oțel X12 cu gheață de înaltă cromare; b) fie din oțel cromatungsten ZH2V8; c) oțeluri austenitice cu mangan mare G13L [120].

Utilizarea acestei metode necesită existența unor echipamente și accesorii speciale pentru sudură. Este cea mai productivă în comparație cu alte metode de arc de suprafață. Poate fi folosit rațional pentru volume mari de suprafețe pe părți rectilinie ale unei piese de prelucrat sau pe părți cu suprafețe de rotație cu diametru mare. Suprafața cusăturilor scurte curbilinii, ștampile cu formă curbilinară de fluxuri, detalii cu o suprafață de rotație cu diametru mic în acest fel este imposibilă.

Cu suprafata automata a arcului sub un strat de electrozi de banda flux, masina de sudat este livrata cu un dispozitiv special de fixare a benzii. Alimentarea benzii în arc este efectuată la o viteză constantă; fluxul de furaje este produs din buncărul aparatului; grosimea stratului de flux este de 30-40 mm. Ca electrod, este utilizată o bandă laminată la rece de grosime mică (0,4-1,0 mm) și o lățime mare (20-100 mm).

Sudarea automată cu electrozi de bandă are mai multe avantaje.

1. Echipamentul este considerabil simplificat în comparație cu suprafata cu mai multe electrozuri sau cu placarea în mișcarea zig-zag a electrodului.

2. Adâncimea de penetrare a metalului de bază este foarte mică atunci când asigură o penetrare fiabilă pe întreaga suprafață.

3. Productivitatea postului este ridicată.

4. Există o posibilitate de acoperire a unui strat subțire pe o suprafață mare (grosimea minimă este de 2 mm).

Împreună cu aplicarea aliajelor dure, instalațiile automate cu electrozi de bandă sunt utilizate pentru suprafețele de oțeluri speciale sau metale neferoase.

Exemple de aplicare a suprafeței automate cu electrozi de bandă sunt prezentate în Tabelul. 82.

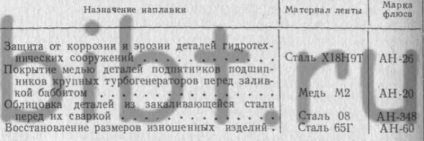

Tabelul 82 Exemple de aplicare industrială a suprafețelor prin electrozi de bandă, în funcție de scopul stratului depus

Notă. Pentru prelucrarea rezistentă la uzură, fluxurile de aliere pot fi utilizate în combinație cu o bandă sau bandă de oțel cu conținut scăzut de carbon, cu compoziția necesară în combinație cu fluxul AN-20 sau AN-26. corpuri de sudură posibile de revoluție cu un diametru de 500 mm sau mai mult.

Această metodă este cea mai economică, tehnologică și productivă în comparație cu alte tipuri de suprafețe de arc automate în fabricarea de piese noi, precum și de restabilirea pieselor uzate care au o suprafață de lucru semnificativă.

placare automată electrozgura aliajelor rezistente la uzură, oțel carbon, aliaj strat cu grosimea de 12-15 mm, realizată în mai multe exemple de realizare folosind sârmă solidă și cu miez.

1. Prelucrarea suprafețelor plane cu ajutorul unor glisiere din cupru și compozit.

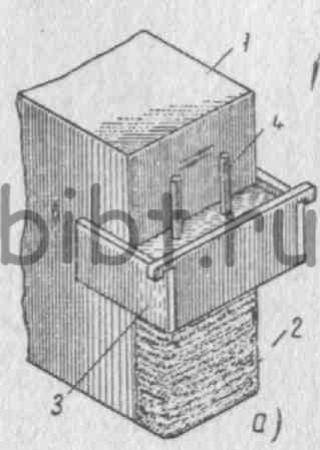

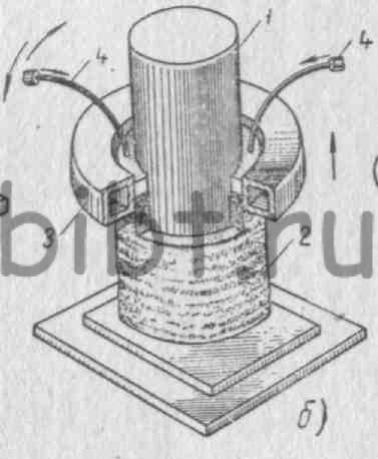

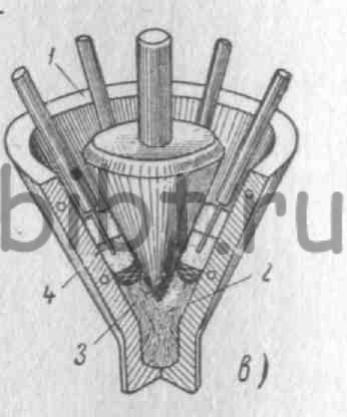

2. Suprafața corpurilor de rotație de formă cilindrică și a corpurilor de revoluție cu diametrul variabil cu ajutorul glisierelor de cupru și a matrițelor de răcire. Schemele de acoperire cu electrozgură a suprafețelor plane și a suprafețelor corpurilor de rotație sunt prezentate în fig. 282.

FIG. 282. Schemele de acoperire a suprafețelor plane (a); suprafețe de formă cilindrică (b) și suprafețe conice (c):

1-parte; 2 - stratul depus; 3 - glisorul de formare; 4 - electrozi.

Cu suprafata electrozgura, metalul de sudura de mare aliere se obtine numai prin dopaj printr-un fir. Această metodă de acoperire a suprafețelor este utilizată la fabricarea și repararea rolelor de laminare la cald a plăcilor groase, a diferitelor bucșe ale echipamentelor de presare.

Când se aduc suprafețe cu electrozi metalici, cu adăugarea de elemente de aliere, electrodul și banda de umplere sunt situate de-a lungul barei de sudură. În acest caz, suprafața se realizează de la stânga la dreapta, ceea ce elimină posibilitatea ca metalul topit să pătrundă în metalul neîncălzit, iar zgura este sub stratul de suprafață. Banda de umplutură cu componente de aliere constă din benzi de oțel cu grosimea de 1,5-1,7 mm și lungime de 300 mm, ștanțate sub forma unei jgheaburi umplute cu pastă de feromangan.

Tabelul 83 Metode de bază ale suprafețelor și exemple de utilizare a acestora

Articole similare

-

Structurile incisivilor echipate cu plăci din metal dur, unelte de strunjire pentru metal

-

Acoperirea (suprafata) a suprafetelor de frecare cu rezistenta la uzura cu materiale - aliaje dure

Trimiteți-le prietenilor: