Pentru prima dată în lume, tăierea cu arc subacvatic cu un electrod de carbon în condiții de laborator a fost efectuată în 1887 de către N.N. Benardos și prof. Lachinov. Continuă aceste lucrări nu au primit.

Numai la începutul anilor '30. XX secol. a fost reluată lucrarea privind sudarea subacvatică. În 1932 KK Khrenov a dezvoltat electrozi pentru sudura subacvatică și a efectuat teste pe câmp în Marea Neagră. La mijlocul anilor '30. manevrarea manuală a arcului sub apă a fost utilizată pentru o serie de lucrări, de exemplu, repararea vaporului "Ussuri" și ridicarea vaporului "Boris". Cu toate acestea, în acei ani, sudarea subacvatică a fost folosită sporadic.

În anii postbelici, zonele de aplicare și volumele de sudare subacvatică s-au extins semnificativ. Construcție de structuri hidraulice de petrol offshore, conducte submarine pentru diferite scopuri, repararea navelor pe linia de plutire instalațiilor portuare de recuperare ecluze și alte facilități au fost de neconceput fără sudură subacvatice. Cu toate acestea, pentru a asigura cusăturile strânse și productivitatea ridicată a forței de muncă, metodele existente de sudură subacvatică nu au putut. În plus, pentru a efectua sudura subacvatică pe o metodă "umedă", s-au cerut diversi sudori de înaltă calificare. Metoda "umedă" este un proces care are loc fără a scoate apă din zona de sudură. În același timp, sudarea sub apă manuală posedat manevrabilitate excepțională și ușurința de echipamente, precum și pentru punerea sa în aplicare nu au nevoie de instrumente speciale pentru a scoate apa din zona de sudare, ceea ce duce la scăderea costurilor de operare. Încercările de îmbunătățire a proprietăților mecanice ale îmbinărilor sudate și mecanizarea procesului la sfârșitul anilor '50. Secolul XX nu au fost încoronate cu succes.

În decursul acestor ani, în străinătate se dezvoltă o metodă "uscată" de sudare subacvatică. Metoda se bazează pe utilizarea camerelor speciale locuite, cu diverse modele. Camerele pot avea diferite dimensiuni și design:

- ape adânci mari, când ambele locații de sudură și sudor sunt izolate de mediul acvatic prin alimentarea aerului în cameră și împingerea apei din acesta;

- clopotele de scufundare care asigură performanța sudării într-un mediu "uscat", deși sudorul însuși este talie adâncă în apă;

- cutie portabilă uscată, care asigură un mediu "uscat" numai în zona de sudură.

Aplicarea fiecărei opțiuni a arătat că sudurile sunt de aceeași calitate ca și pe uscat, dar există dezavantaje semnificative care nu au condus la o distribuție largă a sudării subacvatice "uscate".

Atunci când se utilizează camere de adâncime, așa cum a demonstrat practica, este necesară pregătirea preliminară și sprijinul tehnic special. Sa dovedit că este necesar să se dezvolte și să se construiască o cameră cu designul necesar, să se pregătească mijloace tehnice (macarale plutitoare, pompe și alte echipamente), pentru a se angaja personalul de operare. Această variantă a sudării subacvatice sa dovedit a fi destul de costisitoare.

Celelalte două opțiuni au fost mai puțin costisitoare, dar mai puțin manevrabile și versatile decât metoda "umedă" de sudare subacvatică. În 1965 au început studiile în țara noastră, care au permis eliminarea deficiențelor metodei "umede".

Analiza sudarea subacvatică metoda „umedă“, a arătat că principalele cauze ale caracteristicilor mecanice scăzute de porozitate sudură se datorează dizolvării hidrogenului, incluziuni de zgură din cauza oxidării componentei metalice cu oxigen, crește viteza de răcire prin contactarea metalului încălzit cu apă. Slaba sudura subacvatice performanță pot fi depășite folosind electrozi înveliți, așa cum se schimbă la fiecare 1-2 minute este scufundată într-o operație complexă și se deteriorează observarea spălare vizierei formării sudurii.

Lucrările efectuate au arătat că cel mai promițător este sudarea semiautomatică. Metoda este suficient de manevrabilă și versatilă, iar alimentarea mecanizată a firului permite o lungă perioadă de timp pentru efectuarea procesului de sudură fără întreruperi. Deoarece firele au un diametru mai mic decât electrodul și nu au o acoperire, sunt create condiții favorabile pentru a observa formarea cusăturii sudate.

Utilizarea sârmei solide fără protecția zonei de sudură și cu aprovizionarea cu gaze de protecție (argon, dioxid de carbon) nu a asigurat proprietățile mecanice necesare ale îmbinărilor sudate. Studiile ulterioare au arătat că este posibilă protecția eficientă a zonei de sudură cu utilizarea firelor de protecție auto-pulbere. Dezvoltat la Institutul de Sudare Electrică. EO Sârmă cu flux Penta-AN1 cu un diametru de 1,2-2,0 mm pentru prima dată a făcut posibilă efectuarea de sudare subacvatică cu o metodă "umedă" pentru a obține îmbinări sudate de calitate superioară. În stadiul actual al tehnicii, sudarea cu arc prin metode de sârmă umedă se realizează la o adâncime de până la 30 m. Există limitări serioase în ceea ce privește gama de metale potrivite pentru sudură în acest mod. Cu adâncimea creșterii schimba dramatic proprietățile arcului, metalul topit este îmbunătățită interacțiunea cu mediul și devine conexiuni de calitate obtinerea problematice. În plus, trebuie avut în vedere faptul că metoda "umedă" este potrivită pentru adâncimea disponibilă pentru oameni în colecția de haine - nu mai mare de 120-160 m.

Dezvoltarea echipamentelor speciale pentru sudarea subacvatică semi-automată a necesitat, de asemenea, rezolvarea unui număr de probleme complexe care au fost finalizate cu succes prin crearea mașinii de sudura semiautomate A1660 submersibile.

Sudarea mecanică subacvatică este utilizată pentru construcția și repararea structurilor metalice în diverse scopuri. Lucrările sunt în curs de desfășurare pentru a continua mecanizarea și automatizarea procesului de sudare subacvatică. Se dezvoltă mașini care pot efectua sudura subacvatică cu o participare minimă la om. Sunt îmbunătățite sistemele de monitorizare de la distanță și controlul proceselor.

Nu este exclusă posibilitatea de a utiliza sudarea cap la cap prin reluare în aceste condiții. Experimentele preliminare și verificările industriale pilot dezvoltate în cadrul IES. EO Instalațiile Paton pentru sudarea automată a cap la cap prin refularea țevilor sub apă în timpul construcției și reparației conductelor offshore au confirmat perspectivele utilizării acestei metode de sudare.

Este evident că în viitorul apropiat va fi necesar să se îmbunătățească atât metodele de sudare "umedă" cât și "uscată", precum și să se dezvolte noi metode de sudare mecanizate și echipamente adecvate pentru utilizarea la adâncimea de kilometru.

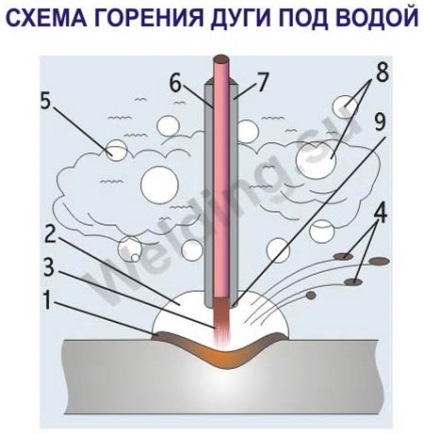

Fig. 1. Sudarea și tăierea metalelor sub apă. Arcul electric, arzând sub apă, se află într-o bule de gaz rezultată din evaporarea și descompunerea apei. Pentru arderea stabilă a arcului, pe electrod este aplicat un strat gros de acoperire. Atunci când arcul arde, stratul proeminent al stratului de acoperire formează o vizor, care ajută la menținerea bulei de gaz în jurul arcului și la stabilizarea arderii.

Fig. 2. Schema de control al electrodului la tăierea metalului sub apă

Fig. 3. Schema de ardere a unei găuri cu un electrod metalic sub apă.

Fig. 4. Sudarea cu arc electric sub apă. Poziția electrodului la tăiere

Fig. 5. Electrod pentru sudare sub apă tip EPS-2. 1 - Șurub de blocare; 2 - Sticlă; 3 - Sfat de contact; 4 - Electrod; 5 - Cheie; 6 - Piuliță de prindere; 7 - Tija cu pervaz patrat; 8 - Mâner; 9 - Ineluri din alamă; 10 - Inel de etanșare din cauciuc; 11 - cutie de umplutură; 12 - Cablu de sudură.

Fig. 6. Electrod pentru tăierea electro-oxigenului subacvatic de tip ECD-4-60. 1 - locuințe; 2 - Robinet de oxigen cu pârghie; 3 - tub; 4 - Clipul; 5 - Piuliță; 6 - mamelon; 7 - Cablu de sudare; 8 - Electrod; 9 - Cap; 10 - Camera scântei.

Fig. 7. Diagrama arderii arcului sub apă. 1 - Zona de metal topit; 2 - Bubă de gaz în jurul arcului; 3 - Arc; 4 - Spray de metal; 5 - Nori de gaz; 6 - Rod; 7 - Acoperire; 8 - Buburi de gaz; 9 - Vizor.

Fig. 8. Schema unei stații de tăiere cu oxigen electric sub apă. 1 - Cilindru cu oxigen; 2 - Reducer; 3 - Furtun de oxigen; 4 - Generator de sudare; 5 - Ampermetru cu șunt; 6 - voltmetrul; 7 - Cabluri de sudare; 8 - Suport pentru electro-oxigen; 9 - Electrod tubular; 10 - Produs tăiat (foaie); 11 - Clema

Tehnologia sudării și tăierii sub apă

În medii lichide, inclusiv în apă, este posibil să se obțină o evacuare arc suficient de stabilă, care, formând o temperatură ridicată și având o putere termică specifică mare, vaporizează și descompune lichidul din jur. Vaporii și gazele generate de descărcarea arcului creează un scut de gaz în jurul arcului de sudură sub forma unei bule de gaze, adică arsuri în arc, nu în apă, ci într-un mediu gazos. Gazul constă în principal din hidrogen format în timpul disocierii termice a vaporilor de apă, iar oxigenul format în timpul disocierei oxidează materialul electrozilor.

Un arc de sudare stabil, folosind surse convenționale de sudare cu arc electric, poate fi obținut prin utilizarea de electrozi metalici sau carbon.

Electrozii utilizați pentru tăierea subacvatică trebuie să aibă o acoperire groasă impermeabilă care este răcită din exterior de apă și prin urmare se topește mai lent decât tija electrodului, formând un "vizor" la capătul electrodului. Viziera formată iese în față sub forma unui mic calich și contribuie la existența stabilă a bulei de gaz și la arderea arcului.

Permeabilitatea la apă a învelișului afectează în mod negativ stabilitatea arderii arcului, deoarece apa care se evaporă la suprafața fierbinte a tijei electrodului distruge stratul de acoperire și îl rupe de bucățile din tija. Rezistența la apă se realizează în principal prin impregnarea acoperirii cu parafină. Ca acoperire, se utilizează un amestec de surrey de fier (80%) și cretă (20%), cu adăugarea de sticlă lichidă de sodiu pentru legarea lor. Acoperirea se realizează prin imersiune. Tija de electrod este un cablu de sudare Sv-08 sau Sv-08GS.

Amplitudinea curentului este selectată din calculul de la 60 la 70 A pe 1 mm din diametrul electrodului. Tensiunea arcului sub apă este ceva mai mare decât în aer. Tăierea sub apă este folosită pentru repararea navelor, instalarea diferitelor structuri hidraulice etc.

Articole similare

Trimiteți-le prietenilor: