În timpul funcționării, tijele de legătură au sarcini ciclice, percepute de acestea de la pistoane, datorită acțiunii gazelor și a forțelor de inerție.

Aceasta determină cerințele ridicate pentru materialul tijei de legătură.

Pentru conectarea tijelor de motoare cu viteză mică se folosesc, în principal, oțeluri de carbon: pentru tije - oțel 35, pentru tije - oțel 25, 35, pentru șuruburi de legătură - oțel 30.

In mai multe motoare în funcție de gradul de tensiune pentru tije si capace 45 din oțel carbon utilizate, 40h din oțel aliat, 45H, ZOHNMA, 1YAH2N4VA (acesta din urmă are o rezistență ridicată și tenacitate). Pentru șuruburile cu manivele folosiți arta. 20HНzA și 18X2H4VA.

Barele barelor de legătură sunt perforate, în timp ce forma tijei tijei de legătură, de regulă, este de secțiunea I. Capetele detașabile ale șatunovului și capacele capului inferior sunt aruncate și ștanțate.

Ștanțarea se efectuează în principal în matrițe închise, în timp ce tălpile tijei de legătură pot fi ștanțate împreună cu capacul sau separat.

Prelungirile tijelor de legătură mici se măresc la capetele capetelor de pe presă. Ca rezultat, precizia înălțimii capului este mărită, ceea ce este important pentru prelucrarea ulterioară.

Materialul pentru tijele de legătură este verificat cu atenție. Testele mecanice sunt supuse eșantioanelor prelevate din fiecare parte, pentru care semifabricatul de la un capăt este prevăzut cu o bară de testare.

Cerințele pentru prelucrarea semifabricatelor sunt următoarele:

1) toleranță axele orificiilor superioare și inferioare paralele în acesta, capetele (și axa orificiului tijei știft cârligului) cu o lungime de 100 mm nu trebuie să depășească 0,03 mm - la distanta intre centrul de 350 mm; 0,02 mm - cu o distanță de centru mai mare de 350 mm.

Toleranța traversării axelor (traversare) cu o lungime de 100 mm nu trebuie să depășească 0,05 mm - la o distanță de la centru la centru de până la 350 mm; 0,03 mm - la distanța dintre centrul și centrul a mai mult de 350 mm;

2) axa orificiilor capului trebuie să fie perpendiculară pe axa tijei și să o traverseze. Toleranța perpendicularității la 100 mm lungime - 0,05 mm, toleranță la deplasarea axelor - până la 0,5 mm;

3) toleranța paralelismului planelor conectorului capătului inferior al tijei de legătură în raport cu axa orificiului nu trebuie să depășească 0,2 mm la 100 mm de lungime;

4) toleranța rotunjimii și a cilindrului găurilor capului superior și inferior nu trebuie să depășească 2/3 din toleranța pentru diametrul gaurii corespunzătoare;

5) toleranța capătului de capăt al capului inferior al tijei de legătură în raport cu axa acestui cap nu trebuie să fie mai mare de 0,1 mm la 100 mm diametru. Toleranța capătului superior al capului superior este indicată în documentația tehnică;

6) o toleranță paralelă susținere suprafețe sub capul șurubului și piulița tijei de conectare în raport cu gaura bolt axa 100 mm lungime, nu trebuie să depășească 0,1 mm - pentru șuruburi cu diametrul suprafeței portante de 25 mm; 0,07 mm - pentru șuruburi cu diametrul suprafeței suport mai mare de 25 mm;

7) diferența permisă de masă a barelor de legătură într-o singură grupă de masă sau pe motor nu trebuie să depășească 1,5% pentru motoarele cu n = 500 rpm; 0,8% - pentru motoarele cu n = 500 ... 1000 rpm.

Pentru motoarele cu n ³ 1000 rpm: 0,2% - cu greutatea specifică a motorului de până la 2,2 kg / kW; 0,3% - cu o greutate specifică a motorului de 2,2 până la 7,3 kg / kW; 0,4% - cu o greutate specifică a motorului de peste 7,3 kg / kW;

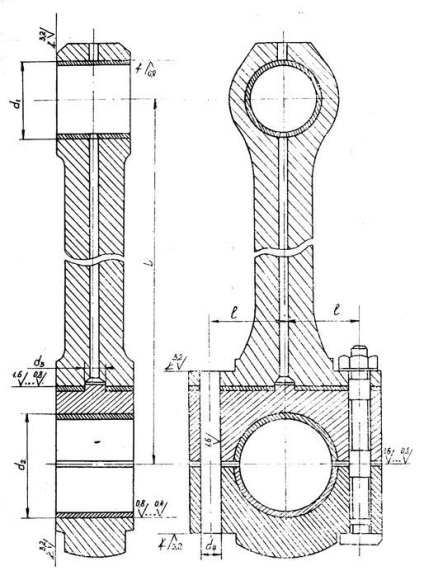

8) prelucrarea prin dimensiune (figura 8) se efectuează cu precizia indicată în tabelul. 2;

Precizia tijelor de legătură

Pentru capete detașabile interschimbabile

9) rugozitatea suprafețelor este prezentată în Fig. 8. Motoare Shatune multi-turn, din oțeluri aliate, rotunjite la Ra = 0,4 ... 0,2 μm;

10) găurirea finală a orificiului pentru inserțiile din capătul inferior al tijei de legătură trebuie făcută pe tija de legătură asamblată cu strângerea șuruburilor prin forța de acționare.

Ca un exemplu, să considerăm un procedeu tipic Obra Botko-tijă, cu un cap de fund (cel mai frecvent utilizate în motoarele cu diametrul cilindrului de 300 ... 350 mm) într-un lot de producție mică.

Piesa de prelucrat - forjare împreună cu capacul capului inferior, tija de secțiune circulară.

Tratarea mecanică a unei astfel de tije conectează cinci etape tehnologice:

1) prelucrarea până la tăierea capacului inferior al capului;

2) prelucrarea capacului capului inferior;

3) prelucrarea tijei de legătură fără capacul capului inferior;

4) asamblarea unei tije de legătură cu un capac și o prelucrare parțială;

5) prelucrarea tijei de legătură cu ansamblul capacului. Se folosește următorul proces de fabricație a tijei:

pasul 05 - verificați piesa de prelucrat. Marcarea orificiilor centrale, găurilor în capetele superioare și inferioare ale tijei;

funcționarea 10 - centrarea capetelor (găurirea orificiilor centrale) - este efectuată pe o mașină orizontală de găurit cu burghiu convențional și ghilotină;

funcționarea 15 - rotirea bruscă a tijei și a capului pe strung. În cazul unei piese de ștanțat, tija barei de legătură nu este prelucrată;

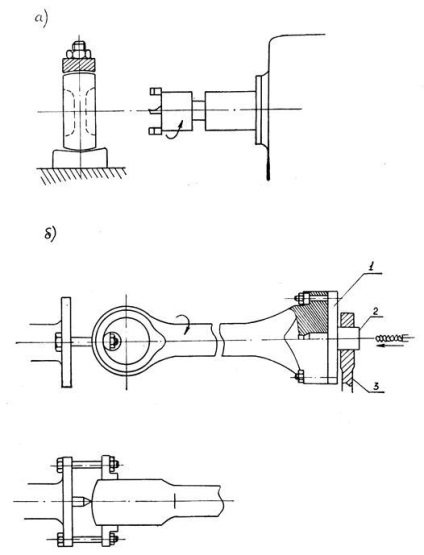

operațiune 20 - fasonare aspră capetele capetele superioare și inferioare, tăiere deschideri în capetele straturi subțiri prin capul mașinii este transportată pe o mașină de alezat orizontale (Figura 9a) a indemnizației de finisare din stânga 1.5. 2,0 mm pe fiecare parte;

Fig. 9. Grosirea tijei:

a) Tăierea podurilor în deschiderea capului;

b) găuriți o gaură în tija de legătură pentru ulei

Operațiunea 25 - tratament termic pentru ameliorarea solicitărilor (pentru oțelul aliat - călire și temperatură ridicată pentru obținerea unei structuri de sorbitol). După tratamentul termic, se fac toate testele pentru barele de testare, care sunt tăiate cu un ferăstrău circular. Pentru barele din oțel carbon după operațiunea 20 nu există tratament termic: a fost făcută înainte de începerea prelucrării sub formă de normalizare;

30 - re-centrarea capetelor tijei de legătură și a punctului final de rotire a tijei de legătură de către calibrul de pe strung;

funcționarea 35 - un segment al capacului capului inferior pe mașina de frezat orizontal. În acest caz, este necesar ca lățimea secțiunii să fie mai mică decât grosimea viitorului set de plăci; În plus, o mică alocație (câteva zecimi dintr-un milimetru) este lăsată să despartă planurile conectorului;

operațiune 40 - foraj o gaură centrală în tija și conector tijă debavurare capac plan wo-prefectura mașină. Pentru găuri de foraj de-a lungul ton sha este capul superior fix direct la strung tron pas sau de a folosi prispo în special autonom (Fig 9b.), Și printr-o suprafață cilindrică a inferior die sau fed luneta folosi Kondukov torusului 1, cervix 2kotorogo sprijinit 3. răspunsurile lunette up Stia forat primul burghiu scurt și apoi extins consacrat în etrier. Un lichid este furnizat de pompă prin intermediul burghiului pentru răcirea și spălarea chipsurilor. Gauri cu un diametru mai mare de 40. 50 mm sunt forate cu un burghiu perforat;

funcționarea 45 - frezarea locurilor pentru capetele șuruburilor conrod pe o mașină de frezat verticală;

funcționarea 50 - găuri de pre-găurire pentru șuruburile de tip conrod într-o tijă pe o mașină de găurit radială într-un conductor. Capacele capului inferior au fost tratate în acest moment cu o toleranță în soclul căptușelii, pe planurile laterale și găurile pentru șuruburile tijei de legătură;

Funcționarea 55 - montați și asamblați tija cu capacul pe șuruburile și garniturile temporare (dacă este prevăzută de proiect);

etapa 60 - prelucrarea finală a orificiilor pentru bolțurile conrod. Împroșarea și desfășurarea găurilor (șuruburile temporare sunt îndepărtate unul câte unul) sub șuruburile tijei de legătură pe mașina radială de găurit. Instalarea bolțurilor calibrate;

Funcționarea 65 - Pătrunderea găurilor în capete și șlefuirea.

La prelucrarea tijei de legătură cu barele I, încerc să asigur constantitatea bazei de instalare (de obicei planurile laterale ale capului tijei de legătură și găurile din capete). Prin urmare, prelucrarea acestor suprafețe precede prelucrarea tijei atât pentru operațiunile negre, cât și pentru cele noi. Prelucrarea cu fascicul I se face pe mașini de frezat orizontale sau verticale, precum și pe copiatoare.