Prin metoda de transmitere a forței de împingere, se disting următoarele modele de împingere: rack, șurub, pârghie, fricțiune în lanț. Pentru antrenarea împingătoarelor, se folosește în mod predominant un mecanism electromecanic, dar uneori sunt folosite acționări hidraulice sau pneumatice, toate tipurile fiind prezentate în Figura 2.1 [1].

Figura 2.1 - Clasificarea împingătorilor

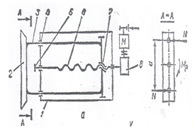

Dispozitivul de împingere a șurubului Figura 2.2 alimentează semifabricatele în cuptor, le avansează de-a lungul cuptorului și le descarcă prin fereastra de distribuire; Este folosit pentru a depăși forțele de până la 700 kN în cursul liniei până la 2,5 m.

Figura 2.2 - Dispunerea împingătorului șurubului:

1- cadru; 2- interval; 3- tija; 4 - ghidul; 5 - rulmentul; 6 - șurubul; 7 - o piuliță; 8 - reductor.

Dispozitivul de împingere a șuruburilor constă dintr-un cadru fix pe care sunt instalate stâlpii din față și din spate. La jay-ul frontal sunt atașate bucșe de ghidaj pentru tije, rulmenți radiali și axiali pentru capătul frontal al șurubului. Când șurubul se rotește, piulița și fasciculul asociat sunt deplasate. Traversa este, la rândul ei, conectată rigid la capetele posterioare ale tijelor care trec prin stâlpii de ghidare ai stâlpului frontal, iar capetele lor frontale sunt conectate la capul de împingere comun. Acest design asigură faptul că șurubul funcționează doar la compresie.

Șurubul se rotește de la unitatea constând dintr-un motor electric, un reductor, un cuplaj și o frână.

Dezavantajele colierelor cu șuruburi sunt: uzura rapidă a piuliței (durata de viață nu este mai mare de 2 ani), eficiența scăzută a perechii de piulițe. Avantajul colierelor cu șurub în comparație cu rack-ul și pinionul sunt dimensiunile mai mici și consumul de metale.

Picioarele sunt făcute forjate, sudate, pentru împingătoare proiectate pentru efort scăzut, din bare rotunde laminate. Forțele forjate și sudate sunt mai dificil de realizat, mai dificilă este proiectarea ghidurilor. Cu toate acestea, utilizarea de bare cu secțiune transversală dreptunghiulară, pentru împingător secționate, unde permite efectuarea grătarele sub formă de piese individuale, de fabricare a acestora dintr-o mai durabil si rezistent la uzura din otel (40Cr, 40XH), și dinții atunci când este purtat înlocuit, menținând tija grea și costisitoare. Rod de impingatoare secțiune transversală circulară sunt mai ușor de fabricat, dar în acest caz, dintele trebuie să taie în ele. În acest caz, atunci când dinții sunt uzate, tijele trebuie înlocuite în întregime.

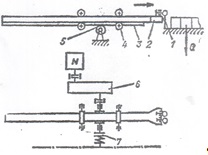

Figura 2.3 a dispozitivului de împingere a rafturilor este proiectată pentru a muta mișcările și plăcile individuale de pe masa de role în cuptorul de încălzire și pentru a trece prin ea o serie întreagă de semifabricate.

Figura 2.3 - Diagrama împingătorului rack-ului:

1 - element de împingere; 2,3 - bare de rafturi; 4 - role de ghidare; 5 - pinionul; 6 - reductor; 7 - cuplaj.

Tija de împingere este echipată cu degete împingătoare cu amortizoare de arc de primăvară. Atunci când se deplasează tija înainte în rulourile de sprijin degetele se sprijină capătul tijei și este împins în fața Bloom. Atunci când se deplasează tija spate și prezente pe o masă cu role după Bloom, degetele sunt deviate în sus, iar capul tijei deviate în mod liber la poziția sa inițială, și apoi arcul de închidere împinge tija de împingere la capătul degetelor. Pe partea inferioară a barei de bare este fixat, prin intermediul căreia forța tija de împingere transmise de unitatea prin intermediul roții dințate conducătoare. Viteza de mișcare a piesei de prelucrat împinse de împingătorul raftului este de 0,2-0,25 m / s.

Articole similare

Trimiteți-le prietenilor: