În industria mecanică, construcțiile sudate și sudate sunt utilizate pe scară largă. Structura Svarnolitye constând dintr-o multitudine de piese turnate, sudate între ele sau cu semifabricate laminate si piese forjate este deosebit de avantajos să se utilizeze, în cazurile în care este imposibil să mucegai piese ca întreg, în special, din cauza capacității insuficiente a cuptoarelor metalurgice sau macara taxei de turnătorie.

Utilizarea structurilor sudate simplifică procesul de lucru la cald. Structura sudată se obține prin sudarea pieselor separate din oțeluri sau oțeluri diferite.

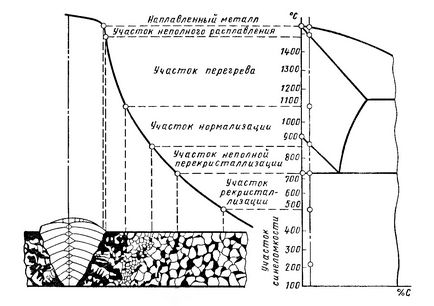

În ambele cazuri, trebuie acordată o atenție deosebită tratamentului termic al structurilor sudate, pentru a defini în mod clar regimul de tratament termic. Pentru aceasta, este necesar să se știe ce secțiuni structurale sunt formate în zona de sudură și ceea ce este caracterizat de fiecare secțiune. Structura îmbinării sudate, atunci când părțile sudate ale structurii sunt realizate din oțel cu conținut scăzut de carbon, sunt prezentate în fig. 1. În metalul de sudură se observă cristale cilindrice foarte înalte, segregarea are loc, se conțin gaze și incluziuni nemetalice. porțiune de topire parțială (foarte mic), se unește cu limita cusătura și are un grosier pronunțat, Widmanstätten model. În secțiunea de supraîncălzire, structura grosieră a formațiunii Widmanstatt este mai mică în ceea ce privește distanța de la metalul de sudură; pe zona de normalizare - structura cu granulație fină de ferită și perlit; pe un teren perekristallizauii incomplet boabe ferită nu sunt transmise recristalizare, între care granule mai mici recristalizată de ferită și perlită și recristalizarea zona - granule fine de ferită și perlită.

Fig. 1. Structura sudurii

Datorită eterogenității structurii, proprietățile mecanice ale diferitelor secțiuni sunt, de asemenea, eterogene. Secțiunea de supraîncălzire are proprietăți mecanice mai scăzute, iar zona de normalizare, dimpotrivă, are proprietăți mecanice ridicate, uneori chiar depășind proprietățile metalului primar. Metalul în zona de albastru, structura căruia, deși nu este diferită de structura metalului de bază, are o rezistență la impact mai mică.

Multe branduri de oțel carbon și aliate sunt utilizate pentru producerea de structuri sudate. Din oțel carbon din oțel de calitate obișnuite utilizate St2, SV, ST4 slab aliate oțeluri de construcții 10HSND, 15HSND, 18G2S, 25G2S, 15GF, lbGS, 14HGS și cazan din oțel carbon l5K, 20K și 25K. Oțelul, destinat construcțiilor sudate, trebuie deoxidat în plus cu aluminiu, titan, etc; cu o grosime de laminare mai mare de 25 mm trebuie furnizate într-o stare tratată termic (recoace sau normalizate). Oțelul 10ХСНД, 15ХСНЛ sunt proiectate pentru cele mai importante structuri sudate; otel 18G2S, 25G2S - pentru armarea barelor de profil periodic in structuri din beton armat; oțel 16GS, 14HGS - pentru structuri sudate mai puțin critice. Good hromomargantsekremnistye oțel sudate (30HGS), crom-molibden (15HM), nichel-crom (30HN3A) utilizate pentru structuri sudate de fabricație responsabile.

Eliminarea solicitărilor interne apărute în timpul sudării și modificarea structurii și a proprietăților metalelor depuse și a metalelor de bază în zona afectată de căldură se realizează ulterior sudurii prin tratament termic. Tensiunile interne sunt îndepărtate prin temperarea generală sau locală la temperaturi ridicate la 600-650 ° C. Eliberarea generală a structurilor sudate se realizează în cuptor. Încălzirea la temperarea locală (de exemplu conductele) se realizează prin cuptoare termice portabile, inductori speciali de înaltă frecvență. Eliberarea locală nu elimină complet solicitările cauzate de sudură.

O nouă metodă de tratare termică a îmbinărilor sudate este vacanța de comutare locală la care reduce timpul de prelucrare, duritate redusă, a redus temperatura fragilității rece și o structură omogenă este obținută, care nu diferă de structura metalică de bază. Cu această metodă, zona afectată de căldură a îmbinării sudate este plasată în spațiul dintre clemele de cupru ale aparatului de sudură, răcite cu apă. Un impuls de curent de sudură este aplicat clemelor pentru a încălzi zona afectată de căldură la temperatura As3 + (30-40 ° C). În plus, impulsuri de curent sunt furnizate în așa fel încât să asigure o răcire uniformă lentă a zonei afectate de căldură la o viteză sub punctul critic la trecerea Ar3. La o temperatură de 30-40 ° C sub punctul Ar3, curentul este oprit; durata totală este de 10-11 s. În majoritatea cazurilor, nu este necesar să se elimine solicitările interne din structurile sudate din oțeluri cu conținut scăzut de carbon, deoarece acestea nu afectează în mod semnificativ rezistența structurilor. Creșterea rezistenței la sarcini variabile ale structurilor sudate din oțeluri cu conținut scăzut de carbon se realizează prin laminarea în role sau prin suflare. După un astfel de tratament în straturile superficiale ale metalului, ca rezultat al deformării plastice, apar întăriri de lucru și presiuni de compresiune. Temperarea ridicată la 600-650 ° C nu mărește limita rezistenței și uneori chiar scade.

Tratament pre-termic este recoacere (full, izoterma sau temperatură scăzută - înmuiere) și este utilizat la sudarea este supus metalului neuniforma având tensiuni interne. Tratamentul termic în legătură cu sudarea constă în preîncălzirea, sudarea și sudarea (încălzirea egalizatoare), urmată de răcirea lentă. Tratamentul termic post-sudat (final) este efectuat pentru a îmbunătăți structura sudurii și a zonei afectate de căldură și pentru a obține proprietățile mecanice necesare. Acest lucru este cel mai bine realizat prin stingerea cu temperare conform regimului obișnuit pentru oțelul dat. De exemplu, după tratamentul termic al îmbinării sudate de oțel pentru modul 30KhGSA: ulei de călire de la 880 ° C, călire la 550 ° C, proprietățile mecanice ale zonei de sudură și căldură afectate sunt obținute sunt aceleași ca și proprietățile metalului de bază. Microstructura suturii și a metalelor de bază este aceeași - troostosorbit. Dacă piesele înainte de sudare au fost tratate termic (calire si), sudarea trebuie efectuată după eliberarea lor, la un pre-tratament termic de temperatura de călire.

Pentru a reduce duritatea și posibilitatea prelucrării sudurii pe mașinile de tăiat metal, se produce o temperatură de temperatură ridicată la 550-650 ° C.

Trimiteți-le prietenilor: