Fig. 10. Clasificarea îmbinărilor sudate în funcție de forma suprafeței exterioare

Prin condiții de asamblare sudate în timpul utilizării sudurilor produsului împărțit în muncitori care încarcă direct percep de lucru și de conectare (cuplare), destinate numai pentru piese de fixare sau a componentelor produsului. Cusăturile de cusătură sunt deseori numite cusături nefuncționale. La fabricarea produselor umflatura responsabile în prelucrarea cusăturile bormashinkami pneumatice îndepărtate, freze speciale sau TIG torță flacără (lustruirea).

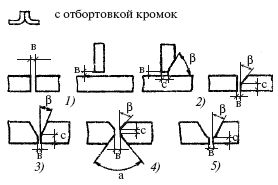

Tipurile principale, elementele structurale, dimensiunile și condițiile pentru marcarea îmbinărilor prin sudură realizate prin cele mai comune metode de sudură sunt reglementate de standarde. În aceste standarde, tipurile de îmbinări ale îmbinărilor sudate sunt determinate de tipul îmbinărilor sudate, de forma muchiilor pregătite și de tipul îmbinărilor sudate.

Indiferent de metoda de sudare, cusătura vizibilă este reprezentată de o linie principală solidă, iar invizibilul printr-o linie punctată.

În standarde, este adoptată o denumire alfanumerică a îmbinărilor îmbinărilor sudate. Partea literei indică tipul de îmbinare sudată: C - capăt, Y - unghiular, T - val T, H - lipire. Numerele reprezintă numărul de secvență al tipului de cusătură din acest standard.

Denumirile convenționale ale principalelor metode de sudare sunt următoarele:

Р - sudare manuală cu arc (electrod bucată);

EL - sudura cu fascicul de electroni;

F - sudura cu arc sub un strat de flux;

PL - sudura cu plasmă și microplasmă;

UE - sudare în gaz activ (sau amestec de substanțe active și inerte

gaze, un electrod consumabil);

IP - sudare într-un gaz inert cu un electrod consumabil; IN - sudura intr-un gaz inert printr-un electrod non-consumabil; D - sudare cu gaz.

1. Ce se numește o cusătură sudată?

2. Ce tipuri de suduri știți?

3. La care îmbinări se aplică cusătura colțului?

4. Cum sunt împărțite cusăturile prin poziția în spațiu?

5. Cum se împart cusăturile de sudură în direcția forțelor de acțiune?

6. Cum se clasifică cusăturile de sudură în funcție de forma suprafeței exterioare? Care sunt imaginile condiționate și articulațiile de sudură ale desenelor instalate?

7. Ce litere desemnează principalele tipuri de îmbinări sudate?

8. Dați exemple de simbol pentru metodele de sudare.

3. Elemente structurale ale îmbinărilor sudate

margini de tăiere Forma și asamblare sudură este caracterizat prin trei elemente principale structurale: clearance-ul, tocirea marginile și unghiul muchiei conice (Figura 11.).

Tipul și unghiul de tăiere; determină cantitatea de metal necesar pentru electrozi pentru a umple tăierea și, prin urmare, eficiența sudării. Decuparea în formă de X a marginilor, în comparație cu forma V, permite reducerea volumului de metal de sudură în 1,6-1,7 ori. În plus, o astfel de tăiere asigură o cantitate mai mică de deformare după sudare. Cu tăieturi în formă de X și în formă de V, muchiile sunt zdrobite pentru a forma o cusătură corectă și pentru a preveni formarea de arsuri.

Fig. 11. Decuparea elementelor structurale

muchii pentru sudare: a - unghiul de tăiere; în vedere; с - blunting; p este unghiul de înclinare; 1 - fără margini de tăiere; A doua tăiere a marginilor unei părți; - tăiere în formă de V; 4 - Decupare în formă de X; 5 - Tăiere sub formă de U

Clearance-ul în timpul sudurii ansamblului determinată de grosimea materialului de timbru metalic sudat, metoda de sudare, sub forma unor muchii de preparare et al. De exemplu, valoarea minimă a diferenței este atribuită prin sudură fără umplutură metalică de grosime mică (2 mm) sau în sudarea cu arc electric cu electrod neconsumabil din aliaje de aluminiu. La sudarea cu electrod consumabil decalaj este în mod tipic 0-5 mm, o creștere a diferenței contribuie la o rezistență mai bună din metal.

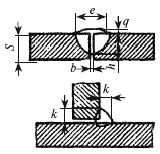

Sudura de cusătură este caracterizată de elementele structurale de bază în conformitate cu standardele existente (Figura 12).

Fig. 12. Parametrii geometrici de bază ai cusăturilor sudate:

1. Ce elemente structurale caracterizează forma muchiilor tăietoare?

Capitolul 3

INFORMAȚII GENERALE PRIVIND OȚELELE ȘI BUNURILE LOR

1. Oțeluri carbonice

Elementul principal în oțelurile structurale de carbon este carbonul, care determină proprietățile mecanice ale oțelurilor din acest grup. Oțelul de carbon se topește de calitate și calitate obișnuită.

Oțelul carbon de calitate obișnuită este împărțit în trei grupe:

grupa A - prin proprietăți mecanice;

grupa B - în ceea ce privește compoziția chimică;

grupa B - prin proprietăți mecanice și compoziție chimică.

Sunt produse următoarele tipuri de oțel:

grupa A - St 0, St 1, St 2, St 3, St 4, St 5, St 6;

grupa B - BST 0, BST 1, BST 2, BST 3, BST 4, BST 5, BST 6;

grupa B - ВСт 0, ВСт 1, ВСт 2, ВСт 3, ВСт 4, ВСт 5.

În funcție de gradul de deoxidare, oțelul de calitate obișnuită are următoarea denumire: kp - fierbere, ps - semi-calm, cn - calm. Oțelul de fierbere care conține siliciu (Si) nu este mai mare de 0,07%, obținut cu deoxidarea incompletă a metalului cu mangan. Oțelul se caracterizează printr-o distribuție pronunțată neuniformă a impurităților nocive (sulf și fosfor) în grosimea produselor laminate. O concentrație locală ridicată de sulf poate conduce la formarea fisurilor de cristalizare în cusătura și în zona de sudură. Oțelul fierbinte este predispus la îmbătrânire în zona de sudură apropiată și trecerea la o stare fragilă la temperaturi negative.

Oțelul liniștit este obținut prin deoxidare cu mangan, aluminiu și siliciu și conține siliciu (Si) cel puțin 0,12%; sulf și fosfor sunt distribuite în acesta mai uniform decât în oțelul fierbinte. Acest oțel este mai puțin predispus la îmbătrânire și are o reacție mai mică la încălzirea prin sudură.

În construcțiile sudate, oțelurile cu conținut scăzut de carbon sunt utilizate în principal.

În industria sudării, conceptul de sudabilitate a diferitelor metale este foarte important.

Sudabilitatea se referă la capacitatea unui metal sau a unei combinații de metale de a forma, cu tehnologia de sudare instalată, conexiuni care să îndeplinească cerințele impuse de proiectarea și funcționarea produsului.

Trimiteți-le prietenilor: