§ 79. ALEGEREA MODULUI DE CUTARE

Pentru a corecta viteza de tăiere destinație pentru materialul selectat, parametrii geometrici și diametrul cuțitului de frezat, în conformitate cu furajele selectate pentru fiecare dinte trebuie să adopte cea mai eficientă rezistența de măcinare corespunzătoare trunchiere normale (uzură) și aplică o răcire tăietor corespunzătoare.

Perioada de valabilitate a morii

În timpul funcționării, mașina de frezat este zdrobită. Bluntarea morii se datorează uzurii cauzate de frecare a suprafeței din spate a dintelui tăietorului de pe suprafața tratată și de frecare a chipsurilor care se încadrează pe suprafața frontală a dintelui.

Uzura tăietori în funcție de condițiile de așchiere are loc sau suprafața posterioară, atunci când grosimea stratului de forfecare anaib 0,08 mm sau mai puțin simultan pe suprafețele din față și spate atunci când tăierea cu grosimea stratului de forfecare anaib decât 0,08 mm.

Cilindrici, cu disc, capăt, cu tăieturi în formă de clește și cu crestături care funcționează în zona de așchii subțiri, se folosesc în principal pe suprafața posterioară.

Semne de taiere boante - apariția vibrațiilor, neregulate (zimțate) și tăietor de prelucrare a suprafeței de încălzire excesivă datorită creșterii frecare.

Datorită uzurii admisibile a părții de tăiere a sculei, este stabilită o perioadă pentru durabilitatea tăietorului, adică durata muncii sale continue de la ascuțire la ascuțire cu obturație normală. Perioada de rezistență este notată cu T și măsurată în minute de funcționare continuă (mașină) a morii. Cu cât viteza de tăiere este mai mare, cu atât este mai rapidă mașina de frezat și, în consecință, perioada de rezistență scade. Dimpotrivă, cu cât viteza de tăiere este mai mică, cu atât tăietorul va funcționa mai mult fără rebobinare și, prin urmare, va avea o perioadă mai lungă de durabilitate. În acest caz, perioada de durabilitate a tăierii de frezat se schimbă semnificativ, cu o ușoară schimbare uniformă a vitezei de tăiere. Astfel, atunci când prelucrarea oțelului structural cu # 963; = 75 kg / mm 2 tăietor cu cap de carbură, o creștere a vitezei de tăiere cu 15% determină o reducere a duratei de rezistență la jumătate și o reducere a vitezei de tăiere cu 20% determină o creștere a duratei de rezistență de trei ori.

Când se lucrează la viteze mari, productivitatea muncii este mai mare, norma tehnică a timpului tehnologic este mai mică și, prin urmare, costurile unitare sunt mai mici. Dar, în același timp, datorită reducerii duratei de viață, freza trebuie să fie ascuțită mai des, petrecând timpul în îndepărtarea și instalarea acesteia, ceea ce, la rândul său, determină o creștere a timpului auxiliar. În plus, cu fiecare reumplere, durata de viață a morii este scurtată, iar acest lucru, împreună cu costul ascuțit, mărește costul procesării. Se poate întâmpla ca creșterea câștigului de productivitate ca rezultat al vitezei mari de tăiere să fie mai mică decât creșterea costurilor pentru re-ascuțirea mai frecventă a tăietorului.

Pe de altă parte, atunci când se lucrează la viteze reduse de tăiere, se obține o productivitate scăzută, ceea ce determină o creștere a proporției de rata de cutie timpul procesului și, prin urmare, crește rata. Când această perioadă de economisire pentru a crește rezistența dispozitivului de tăiere și o rară ascuțire acestuia poate fi mai mic decât pierderile de productivitate de la viteza de tăiere redusă.

Astfel, viteza de tăiere rațională este undeva între înălțime și scăzută, corespunzătoare perioadei de durabilitate a tăietorului, la care costul re-ascuțire corespunde unei creșteri a productivității. Persistența, care corespunde vitezei celei mai raționale de tăiere, se numește stabilitate economică.

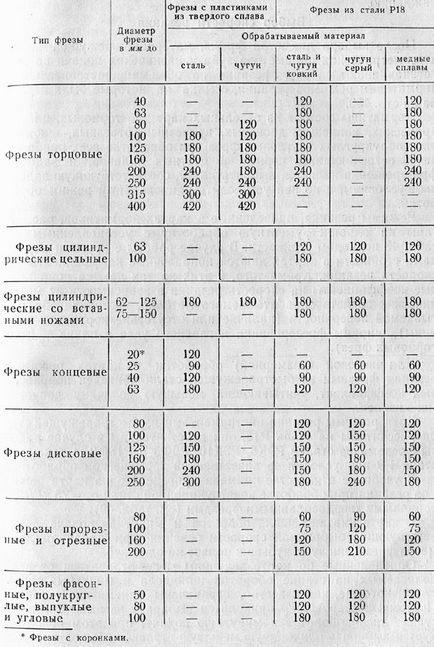

În tabel. 48 arată înseamnă perioade taiere rezistență corespunzătoare rezistenței sale economice, în funcție de tipul de frezare, materialul fiind prelucrat, timbrele și tăierea parte a caracterului de manipulare a sculei.

Perioadele de durabilitate ale fabricilor, indicate în tabelul. 48, sunt proiectate pentru prelucrarea cu un singur instrument. adică, lucrarea unui tăietor. În cazul unui set de freze sau funcționarea simultană a potrivire set de tăietori mai multe axe - așa-numita prelucrare mnogoinstrumentnoy - perioada de stabilitate pe parcursul ajustării trebuie să fie mai mare decât prelucrarea odnoinstrumentnoy, deoarece timpul necesar pentru îndepărtarea, ascuți și stabilind din nou un număr mare de tăietori depășesc limitele luate în mod semnificativ atunci când se determină rezistența economică a unei singure moară.

Pentru a stabili o perioadă de durabilitate pentru prelucrarea cu mai multe unelte, se folosește următoarea formulă:

unde T1. T2; T3. Ti - perioadele de fermitate ale primului, al doilea, etc., până la ultimul tăietor al setului sau setului dat;

K este un coeficient care ia în considerare numărul de mori din set sau set; valorile lui K sunt date mai jos.

Perioade medii de durabilitate ale frezelor în câteva minute

Pentru a reduce încălzirea cutterului în timpul tăierii și pentru a reduce uzura datorită înmuiere a marginii de tăiere, recurgeți la răcire.

Alegerea vitezei de tăiere

După selectarea diametrului cutterului, a materialului piesei de tăiere și a parametrilor geometrici ai dintelui și alocarea alimentării către dinte, viteza de tăiere este determinată în conformitate cu standardele generale de construcție a mașinilor pentru condițiile de tăiere.

Standardele constau în hărți separate pentru față, cilindrice, de capăt, disc, slash, tăiere, tăietori gaura cheii, semicirculare și unghiulare în tratamentul aliajelor feroase și neferoase cele mai comune, iar sarcina Miller este de a alege un card care să corespundă condițiilor date, și setați modul de procesare rațional.

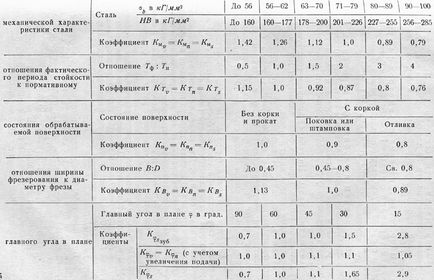

Modurile de tăiere, prezentate în hărțile normative, sunt calculate pentru prelucrarea cu un singur instrument cu setul de pe masă. 48 de durabilitate. În cazul lucrului cu alte perioade de durabilitate în hărți, se indică factorii de corecție pentru viteza de tăiere. În plus, aceste hărți oferă factori de corecție pentru viteza de tăiere, în funcție de proprietățile mecanice ale metalului tratat, starea suprafeței tratate (prezența sau absența crustei sau a scalelor), lățimea de frezare și unghiul principal în plan # 966; (pentru freze de frezat).

Pentru procesarea finală (dimensională) în hărți a modurilor de tăiere cu tăietoare din oțel de mare viteză, este dat un factor de corecție, ținând seama de valoarea scăzută a uzurii admisibile.

Cu toate modurile de instrumente de oțel de mare viteză concepute pentru oțel de tăiere P18, acestea sunt valabile în cazul tăietori de R9K5 oțelurile R9K10, și R9F5 R18F2 și de la P9 devin supuse unui tratament termic de calitate.

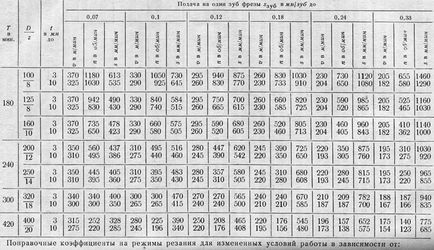

În manual, ca exemplu, o hartă a condițiilor de tăiere este dată pentru prelucrarea oțelului structural # 963; v = 75 kg / mm2 cu morile din aliaj de fațadă (a se vedea tabelul 49).

Harta indică viteza și minutul de transmisie corespunzător vitezei de tăiere selectate pentru un anumit diametru de tăiere, număr de dinți și alimentare pe dinte.

Valorile determinate de hartă pot să difere de rotația arborelui și de alimentările de masă de pe mașină, despre care se știe că sunt limitate de cinematica mașinii. Prin urmare, mașina de frezat trebuie să aleagă din numărul de rotații disponibile pe mașină și alimentelor minute; se recomandă selectarea celei mai apropiate etape inferioare a vitezei și vitezei de avans, astfel încât modurile de tăiere efective să nu depășească cele selectate pe hartă, pentru a evita mușchiul prematur al tăietorului.

În cazul aplicării factorilor de corecție asupra vitezei de așchiere în funcție de condițiile de măcinare schimbate împotriva adoptate în harta (altă rezistenta perioadă și alte proprietăți mecanice ale metalului lucrate, starea suprafeței piesei, o altă lățime de tăiere, iar celălalt unghi colț # 966; forare sau finisare), viteza de tăiere a frezei și cantitatea de alimentare cu minut sunt modificate în consecință.

Așa cum a arătat practica de operare a mașinilor de frezat consola, atunci când se lucrează cu tăietoare din oțel de mare viteză, uneori cu un anumit raport dintre parametrii regimului de tăiere, apar vibrații. În aceste cazuri, se recomandă să se mărească viteza de alimentare cu un pas sau să se aplice mori cu un pas neuniform în construcția V. Y. Karasev și o canelură elicoidală abruptă. Atunci când se freacă cu tăietoare din carbură pentru a combate vibrațiile, se recomandă să se pună volanele pe dorn și să se facă treapta inegală a cuțitelor de inserție în morile prefabricate.

Setarea modului de tăiere

După selectarea și corectarea în funcție de datele actuale (pașaport) ale mașinii, numărul de turații și viteza minute sunt setate la viteza reală de tăiere și la alimentarea efectivă conform formulelor cunoscute:

Dacă modul selectat nu corespunde puterii mașinii, este necesar să se reducă viteza de alimentare minată specificată de standarde la valoarea admisă de puterea electrică a mașinii și, în consecință, să se reducă viteza arborelui.

Exemplu de selectare a modului de tăiere

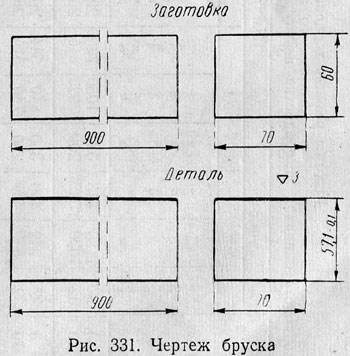

Să considerăm un exemplu procedură specifică pentru selectarea modului de tăiere a piesei prin măcinare (fig. 331) laminate la 60 x 70 x 900 mm Oțel 45 B = 65 kg / mm2 pe o mașină de frezat verticală 6M12P.

Moduri de tăiere cu mori cu plăci T15K6

Oțel carbon structurat și aluminiu crom și crom-nichel B = 75 kg / mm2

Selectarea marcajului părții de tăiere. În conformitate cu recomandările de la pagina 56 pentru frezarea oțelului structural pentru tăierea continuă, alegeți un aliaj tare T15K6.

Alegerea parametrilor geometrici ai părții de tăiere a frezei de frezat. Conform tabelului. 37 pentru frezarea oțelului cu # 963; b mai mică de 80 kg / mm2 set de morți de capăt de carbură: # 966; = 60 °; # 966; 0 = 30 °; # 966; 1 = 5 °; # 945; n = 15 °; # 945; 1 = 15 °; # 947; = - 5 °; # 955; = 12 °.

Selectarea lățimii și profunzimii frezării. Lățimea măcinării B este dată de un desen și este de 70 mm; Adâncimea de tăiere t este dată de dimensiunile piesei de prelucrat și este egală cu 2,9 mm. Curățenia suprafeței 3 permite prelucrarea într-o singură trecere.

Diametrul tăietorului. Conform tabelului. 42 alegeți o moară cu un diametru de 100 mm. Mătură de sfârșit cu un diametru de 100 mm. echipat cu un aliaj dur, are 8 dinți.

Feed. Conform tabelului. 44 alegeți feedul. Pentru frezarea brută a oțelului cu B mai mult de 60 kg / mm2 cu o moară cu plăci din aliaj dur T15K6 cu un unghi principal în plan # 606 ° = 60 ° cu schema de frezare simetrică din Fig. 324, iar pe o mașină cu o putere de 5 - 10 kW luăm alimentarea sz6 = 0,09 mm / dinte.

Perioada de valabilitate a morii. Conform tabelului. 48 este stabilită pentru o moară cu capăt de carbură cu un diametru de 100 mm pentru prelucrarea oțelului, perioada de rezistență fiind de 180 de minute.

Viteza de tăiere. Pentru a selecta viteza de tăiere, folosiți regulamentul. De exemplu, vezi Tabelul. 49 hartă a condițiilor de tăiere în prelucrarea oțelului structural # 963; b = 75 kg / mm 2 cu carbură de freze față preluate din „standarde industriale Inginerie de tăiere condițiile și timpul lucrărilor de standardizare tehnică pe mașini de frezat“.

1. Conform tabelului. 49 determinați viteza de tăiere, viteza de tăiere a frezei și alimentarea minutelor. Pentru frezarea oțelului cu B = 75 kg / mm2 la t = 2,9 mm și sz = 0,09 mm / dinte cu un tăietor de carbură D = 100 mm cu un număr de dinți z = 8 cu o perioadă de durabilitate de 180 de minute. conform tabelului: v = 330 m / min; n = 1050 rpm și s = 730 mm / min.

2. Potrivit aceluiași tabel. 49 determină factorul de corecție, în funcție de proprietățile mecanice ale piesei de prelucrat. Pentru oțel cu Raportul b = 65 kg / mm2 este egal cu 1,12; apoi luând în considerare factorul de corecție # 965; = 330,1,12 = 370 m / min; n = 1050 X 1,12 = 1176 rpm; s = 730; 1,12 = 817 mm / min.

3. Corectați modul de tăiere selectat în funcție de datele pașaportului mașinii selectând cele mai apropiate valori mai mici ale lui n și s. Setați n = 1000 rpm și s = 630 mm / min.

După ajustare, determinăm viteza reală de tăiere și viteza de avans a tăietorului:

Verificarea modului de alimentare selectat

1. Similar cu calculul dat în exemplul 24, determinăm puterea efectivă a lui Ne. necesare pentru tăiere.

Grosimea maximă a stratului tăiat este determinată de formula (28a):

Secțiunea medie a stratului tăiat este definită prin formula (35):

Forța de tăiere circumferențială P este determinată de formula (37):

unde presiunea specifică p este determinată din tabelul. 33 ca medie între valorile pentru oțel c B = 60 kg / mm2 și B = 75 kg / mm2 cu grosimea stratului tăiat anaib = 0,08 mm.

Puterea efectivă N e este determinată de formula (406):

2. Valoarea determinată a puterii solicitate nu este verificată de puterea motorului electric, luând în considerare eficiența mașinii. La 1000 rpm conform pașaportului mașinii 6M12P (vezi pagina 448), randamentul este de 0,75. La N = 7 kW și eficiența mașinii # 951; = 0,75 Puterea axului:

care este mai mică decât puterea necesară pentru a reduce modul selectat.

3. Corectați alimentarea minutelor, reducând-o cu 30% în funcție de puterea efectivă calculată și disponibilă, care corespunde s = 630 · 0,7 = 441 mm / min. Vom lua cel mai apropiat minut de alimentare s = 400 mm / min, conform pașaportului mașinii. atunci

și cea mai mare grosime a stratului tăiat

În acest caz, presiunea de tăiere specifică p este luată din tabel. 33,400 kg / mm2.

În același timp, puterea necesară N e este:

care corespunde puterii disponibile a mașinii.

4. Verificați rezistența mecanismului de alimentare longitudinală a mesei.

La Ne = 5,3 kW, puterea consumată pentru aprovizionarea cu Npod. va fi 0,15 Nu:

Forța de hranire Pp. poate fi determinată prin formula (406), substituind rata de alimentare s în loc de V.

Apoi rezultă din (406):

care este mai mică decât forța permisă pentru pasaport, egală cu 1500 kg.

5. Modul final de tăiere selectat este:

6. Verificăm masa. 34 productivitatea specifică a acestui tratament.

Volumul minim al stratului tăiat (așchii) conform formulei (43):

Cu puterea motorului electric Nе = 7 kW, productivitatea specifică conform formulei (45):

Conform tabelului. 34 productivitate specifică # 969; În cazul frezării cu freze structurale din oțel structural # 963; b = 60 - 70 kg / mm2 este de 14 cm3 / kW; min.

Astfel, modul de tăiere selectat corespunde cerințelor de frezare productivă.

Trimiteți-le prietenilor: