Clasa de curățenie este posibilă numai cu o creștere foarte mare în complexitatea și, în unele cazuri, destul de imposibil, mai ales în detalii, cu linia turnate, lungi sau mici raze de tranziție (fig. 2.53). Realizarea de grad înalt de puritate, în aceste cazuri, poate extrem de consumatoare de timp lepuire sau prin mijloace mecanizate (vibro, metode pneumodynamic et al.).

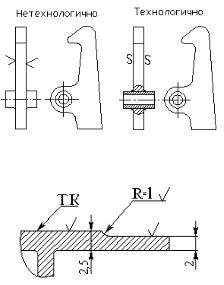

Fig. 2,52. Îmbunătățirea designului tehnologic al designului de blocare prin sudare din două părți

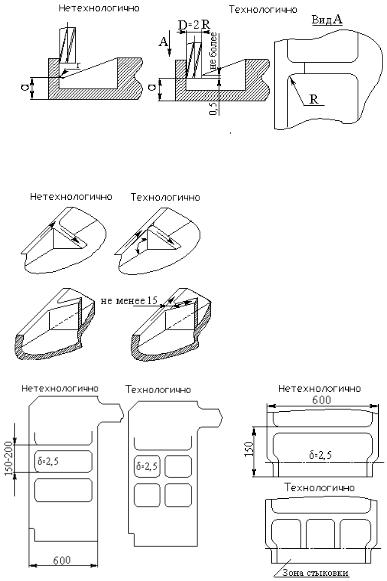

Fig. 2.53. Un exemplu de proiectare non-tehnologică a claselor de rugozitate ridicate pe suprafața pieselor neregulate cu pereți subțiri care au un contur teoretic sau suprafețe de tranziție

Pentru a îmbunătăți procesabilitatea fântânilor, buzunarelor, canelurilor, cuiburilor și a altor elemente ale pieselor cu planuri de împerechere, se recomandă respectarea următoarelor cerințe tehnologice.

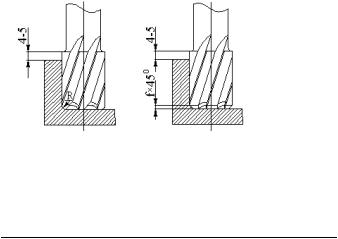

Dimensiunile elementelor cu planurile de îmbinare trebuie să fie corelate cu dimensiunile moriilor de capăt normale (Figura 2.54). Pentru aceasta, în proiectare, este necesar să se ia în considerare:

- cea mai mare adâncime a elementelor (fântâni, buzunare, caneluri, cuiburi) ar trebui să fie cu 4-5 mm mai mică decât partea de tăiere a morii. În detaliile oțelurilor structurale, adâncimea elementelor este recomandată pentru a furniza nu mai mult de 1.5 D tăietori, și în detaliu a oțelurilor inoxidabile și a aliajelor de titan - nu mai mult de tăietori D.

- raza de la partea inferioară a elementului trebuie aleasă egală cu raza morii R

La final, care nu trebuie să depășească valorile indicate în Tabelul. 2,4, 2,5. Este de dorit înlocuirea razei de tranziție la partea inferioară a elementului cu șuruburi; acest lucru este deosebit de important atunci când lucrați cu freze echipate cu un aliaj dur.

Fig. 2.54. Legarea dimensiunilor planurilor de împerechere la dimensiunile moriilor de capăt

Adâncimea de frezare, în funcție de raza de curbură și de diametrul frezelor de capăt ale oțelului de mare viteză

Notă. Numărul de mărimi ale fabricilor utilizate poate fi redus în continuare prin normele restrictive din industrie.

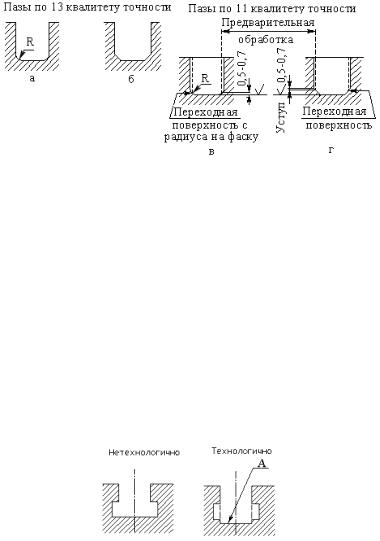

Forma suprafețelor de tranziție ale canalului depinde de precizia cerută, de clasa de rugozitate și de materialul piesei. Cele prezentate în Fig. 2.56 suprafață de tranziție formează o canelură poate fi fabricat mori cu disc HSS (a) și echipat cu cuțite din carbură de cimentate (b) în părțile din aliaje feroase și titan și oțel cu σ <800 МПа. Это позволяет получить пазы 10–12 квалитета точности с шероховатостью не лучше R а = 5 мкм. Такая же форма

suprafața de tranziție poate fi obținută pentru piesele din oțel cu σ la> 800 MPa cu dimensiuni canale libere (cu o precizie de 13 și mai mică de Ra = 5 μm), deoarece canelura este măcinată înainte de tratarea termică,

când rezistența piesei de lucru nu depășește 800 MPa.

Canelurile pot fi, de asemenea, prelucrate în părți tratate termic din aliaje de titan și oțel cu σ in <1200 МПа (без предварительной обработки до закалки). При этом переходная поверхность паза должна быть выполнена в виде фаски, поскольку паз фрезеруется дисковой фрезой, оснащенной ножами из твердого сплава. Заточка радиусных переходов дисковых фрез, особенно оснащенных ножами из твердого сплава, представляет в производстве большую трудность. В работе такие фрезы не стабильны и быстро изнашиваются.

Suprafața pieselor de oțel tratate termic poate fi Ra = 2,5 pm.

Fig. 2.56. Suprafețele de tranziție ale canelurilor tăiate de tăietori de disc

În prelucrarea canelurile pieselor realizate din aliaje de titan și oțel cu σ> 1200 MPa, având dimensiuni mari, necesare pentru a asigura suprafețe de tranziție cu preprocesarea a canalului (fig. 2.56, c și d). Frezarea poate produce caneluri în clasele de acuratețe 11 și 12. Precizia mai mare este obținută prin rectificarea sau tragerea ulterioară. Formele rezultate ale suprafețelor de tranziție trebuie să fie indicate pe desen, în special indicând că rugozitatea fundului canelurii nu depășește Ra = 5 μm, deoarece partea inferioară nu este prelucrată pentru finisare.

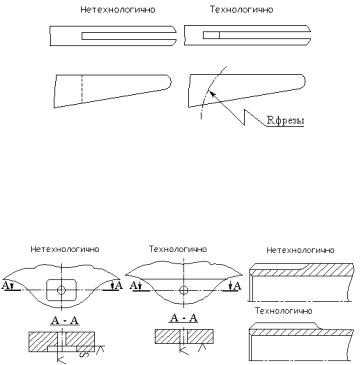

Proiectarea sculelor asigură adesea realizarea canelurilor în formă de T. Dat fiind faptul că suprafețele de lucru ale acestor caneluri sunt prelucrate de tăietori cu performanță redusă, având o formă specială, este de dorit să se reducă dimensiunile suprafețelor prelucrate finale. În Fig. 2.57 (în partea dreaptă) prezintă forma canelurii în care dimensiunile suprafețelor de lucru sunt reduse prin introducerea unei găuri A formată de tăietor când fanta este tăiată anterior.

Fig. 2.57. Îmbunătățirea procesabilității canelurii T prin introducerea unei adâncituri formate de moara discului

Fabricarea canalelor lungi înguste cu o precizie crescută (deasupra clasei a 13-a) și o rugozitate a suprafeței peste R a = 5 μm cauzează dificultăți tehnologice datorate vibrațiilor apărute

din cauza lipsei de rigiditate a sistemului SIDA. Dacă se utilizează astfel de sloturi, trebuie luată în considerare ieșirea tăișului de disc. Modificarea bazei canelurii de către moara de capăt este dificilă și uneori imposibilă (Figura 2.58).

Fig. 2.58. Contabilizarea ieșirii tăietorului de disc atunci când se taie un canal îngust pentru a îmbunătăți procesabilitatea elementului structural

Ar trebui să fie evitată în proiectarea detaliilor sloturilor și prizelor închise. Utilizarea canelurilor deschise permite prelucrarea într-un proces personalizat, îmbunătățește rugozitatea și precizia fabricației

Fig. 2.59. Utilizarea de fante și prize închise în construcția piesei, care agravează productivitatea

În mod similar, atunci când proiectați o fantă triunghiulară pe gâtul arborelui, este întotdeauna necesar să furnizați un orificiu complet de tăiere (Figura 2.60).

Forma canelurilor pe detaliile corpurilor de rotație este specificată în funcție de dimensiunile acestor părți. Pe părțile cu diametru mic, cu o lățime mică a peretelui canelurii, este de dorit să se proiecteze canelura în paralel una cu cealaltă, deoarece prelucrarea se face într-o singură trecere (Figura 2.61). În cazul pieselor cu diametru mare cu o lățime mare a peretelui canelurii, este necesar să se proiecteze canelura radial, deoarece canelura este prelucrată pe platan (Figura 2.62).

Atunci când nervura înclinată cu baza este îmbinată, este necesar să se asigure o muchie la interfață, care exclude lăcătușul

diametru mic

Fig. 2.62. Poziționarea radială a pereților canelurilor pe o parte cu diametru mare, îmbunătățind prelucrabilitatea canelurilor

Fig. 2.63. Formarea pervazului la joncțiunea nervurii înclinate cu planul, care îmbunătățește prelucrabilitatea prelucrării interfeței

În combinație cu muchiile nervură (sau alte detalii elemente) care formează un unghi, se recomandă să se asigure în zona de joncțiune cu umăr pentru abordarea instrument care elimina reprelucrare lăcătuș la interfața (fig. 2.64).

Pentru a evita îmbunătățirea lăcătușului, pentru a îmbunătăți prelucrabilitatea și calitatea prelucrării, este mai bine să evitați cuplarea a două nervuri înclinate. Dacă este necesar, unul dintre ele trebuie să fie perpendicular pe bază și să prezinte linia comună

În detalii non-rigide cu puțuri și buzunare de dimensiuni mari

și fundul subțire sunt recomandate pentru a introduce rigidizări suplimentare, ceea ce sporește rigiditatea piesei, simplifică construcția

scule și reduc contribuția forței de muncă prin creșterea modurilor de procesare (Figura 2.66).

Fig. 2,64. Executarea amplasamentului pentru apropierea morii de capăt în zonele de rezemare a coastei la alte margini

Fig. 2.65. Indicarea la joncțiunea a două muchii înclinate ale liniei de îmbinare, a căror poziție trebuie să excludă necesitatea prelucrării metalelor

Trimiteți-le prietenilor: