Influența parametrilor regimului de sudare sub flux asupra formării sudurii

Modul automat de sudare cu arc submersibil include un număr de parametri. Cele mai importante sunt:

- puterea curentului de sudare,

- tensiune arc,

- viteza de sudare,

- diametrul electrodului,

- tip de curent,

- polaritatea curentului.

Parametrii de sudare sunt selectate pe baza grosimii metalului sudat și forma dorită a sudurii, care este determinată de adâncimea de penetrare și lățimea sudurii. Modul de sudare este determinat de tabele experimentale (referință) sau printr-un calcul aproximativ, cu testarea ulterioară pe probe tehnologice. În mod tipic modul de sudare este selectat după cum urmează: în funcție de grosimea metalului de bază este selectat diametrul firului de sudură, apoi în funcție de diametrul curentului de sudură este setat, atunci viteza de avans electrod și viteza de sudare. Exemple de moduri de sudare automată cu arc submersibil sunt prezentate în Tabelul. 1.

Tabelul 1. Modul de sudura cu arc submersibil

Grosimea de metal, mm

Mai jos, luăm în considerare influența parametrilor menționați ai regimurilor asupra formării cusăturii și oferim recomandări pentru selectarea acestora.

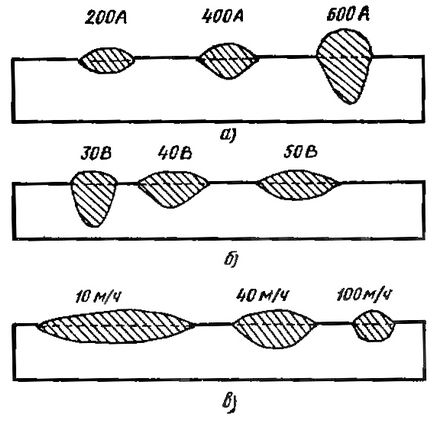

Puterea curentului de sudură. Puterea termică a arcului depinde de puterea curentului. Cu intensitatea crescândă a curentului, cantitatea de căldură eliberată crește, iar presiunea arcului pe baie crește. Aceasta duce la o creștere a adâncimii de penetrare a metalului principal și a cotei sale în formarea cusăturilor. Lățimea cusăturii se schimbă practic puțin (Figura 1, a).

Fig. 1. Influența parametrilor regimului asupra formei sudurii: a - curentul de sudare, tensiunea arcului b, c - viteza de sudare

Diametrul firului electrodului. Prin creșterea diametrului firului de sudură și a curentului de sudare la o densitate constantă de curent a electrodului scade, îmbunătățită simultan arc rătăcească între vârful electrodului și suprafața bazinului de sudură, ceea ce duce la o creștere a lățimii cusăturii și reduce adâncimea de penetrare. Dimpotrivă, atunci când scăderea diametrului densității curentului firului electrodului în acesta este crescut, a redus rătăci arc are loc la o concentrație scăzută de suprafață piscină sudură termică și adâncimea crește penetrarea, lățimea talonului scade. Acest lucru permite sudarea cu un fir de electrod subțire curenți relativ adânci pentru a obține o provocare profundă.

Tensiunea arcului. Dintre toți parametrii modurilor de sudura automată cu arc, tensiunea arcului (Fig.1, b) are cea mai mare influență asupra lățimii cusăturii. Pe măsură ce tensiunea crește, lungimea și mobilitatea crește, ca urmare a creșterii proporției de căldură a metalului de bază și a fluxului care merge spre topire. Aceasta duce la o creștere semnificativă a lățimii cusăturii, iar adâncimea de penetrare scade, ceea ce este deosebit de important atunci când sudați un metal subțire. Înălțimea convexității cusăturii scade oarecum.

Cu o creștere a tensiunii arcului, creșterea lățimii cusăturii depinde de tipul curentului. Când aceeași tensiune în timpul curent de sudura cu arc lățime directă cusătură, și mai ales în polaritate inversă, lățime considerabil mai mare a îmbinării formate pe curentul alternativ.

Tip curent și polaritate. Natura dependenței formei și a dimensiunilor cusăturii de parametrii de bază ai regimurilor de sudare pentru o variabilă este aproximativ aceeași ca și pentru cea constantă. Cu toate acestea, polaritatea unui curent direct are un efect diferit asupra adâncimii și topirii, ceea ce se explică prin cantitatea diferită de căldură eliberată la catod și anod. Atunci când se utilizează, de regulă, sudarea cu arc sub un curent cu curent constant. polaritatea inversă.

Viteza de sudare. Efectul vitezei de sudură (Fig.1c) asupra adâncimii penetrării și lățimii sudurii este complex. În primul rând, cu creșterea vitezei de sudare, coloana de arc deplasează din ce în ce mai mult metalul lichid, grosimea stratului intermediar de meta lichid. Sub arc scade și adâncimea de penetrare crește. Cu o creștere suplimentară a vitezei de sudare (mai mare de 40-50 m / h), energia de rulare scade considerabil și adâncimea de penetrare începe să scadă. În toate cazurile, când viteza de sudare este mărită, lățimea este în continuă scădere. Când viteza de sudare 7-80 m / h Metalul de bază nu are timp suficient să se încălzească, prin care pe ambele părți ale cusăturii poate fi margini de fuziune incomplete sau degajări. Dacă este necesar să se efectueze sudarea la viteze mari, se folosesc metode speciale (sudura cu două arcuri, sudura cu arc trifazat etc.).

Viteza de alimentare a sârmei. Acest parametru al modului de sudare este strâns legat de puterea curentului de sudură și de tensiunea arcului. Pentru un proces de sudare stabil, viteza de alimentare cu sârmă a firului electrodului trebuie să fie egală cu viteza de topire. Cu o viteză insuficientă de alimentare a sârmei, sunt posibile întreruperi periodice ale arcului, la scurtcircuitarea frecventă a vitezei de mare viteză a electrodului la baia de sudură. Toate acestea conduc la apariția impregnărilor și formării nesatisfăcătoare a cusăturii.

Plecarea electrodului. Cu o creștere a emisiei electrodului, intensitatea preîncălzirii acestuia crește odată cu trecerea curentului de sudură. Electrodul se topește mai repede, iar metalul de bază rămâne relativ rece. În plus, lungimea arcului crește, ceea ce duce la o scădere a adâncimii penetrării și o anumită creștere a lățimii cusăturii. De obicei, zborul este de 40 - 60 mm.

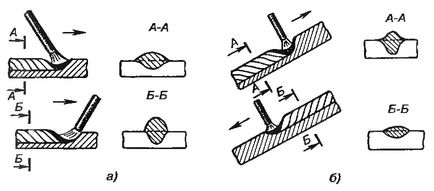

Înclinați electrodul de-a lungul cusăturii. De obicei, sudarea este efectuată cu un electrod dispus vertical, dar în unele cazuri poate fi făcut cu unghiul electrodului înclinat înainte sau înapoi (figura 2a).

La sudarea cu un unghi înainte, metalul lichid curge sub arc, grosimea stratului său intermediar crește, iar adâncimea de penetrare scade. Scăderile înălțimea nervurii de sudură, dar lățimea a crescut simțitor, ceea ce permite utilizarea acestei metode de metal de sudura grosime mică. În plus, la sudarea cu un unghi înainte, muchiile sudate sunt topite mai bine, ceea ce face posibilă sudarea la viteze mai mari. La sudarea unghiului spatelui presiunii gazului de metal topit este deplasat de arc, adică. E. Grosimea stratului său de scăderile de arc și adâncimea crește penetrarea. Înălțimea convexității cusăturii este, de asemenea, mărită, însă lățimea acesteia este redusă semnificativ. Datorită penetrării adânci și marginile calde sudate insuficiente poate lipsa fuziunii cu metalul de bază și sudură porozitatea formarea comună. Având în vedere acest lucru, metoda este aplicabilă este limitată, în principal, în timpul sudurii de grosimi mari de metal, la viteze mari, cum ar fi sudarea cu dublu arc sau realizând diametre mici suduri circumferențiale.

Fig. 2. Influența înclinării la sudură pe forma cusăturii: a - electrod, b - detalii

Înclinarea produsului. De obicei, sudarea cu arc scufundat automat și mecanic este efectuată în poziția inferioară (figura 2, a). Este posibilă sudarea la urcare sau coborâre (figura 2, b). La sudarea pentru ridicare, metalul lichid sub propria greutate se scurge sub arc, grosimea stratului său intermediar scade, ceea ce duce la o creștere a adâncimii penetrării și o scădere a lățimii cusăturii. La un unghi de înclinare de 6-8 °, se poate produce sub tăiere ambele părți ale îmbinării, ceea ce agravează forma articulației.

La sudarea pentru coborâre, metalul topit curge sub arc, ceea ce duce la o creștere a grosimii stratului său intermediar. Adâncimea penetrării scade în acest caz. Această metodă, care permite creșterea vitezei de sudură oarecum cu o bună formare a cusăturii și o adâncime superficială de penetrare, este utilizată la sudarea metalului subțire. Cu un unghi de înclinare mai mare de 15-20 °, există o puternică răspândire a metalului electrodului, care curge numai pe suprafața articolului sudat, dar nu se fuzionează cu el, deci nu este aplicat.

Markaflyus și granularea acestuia. Diferite fluxuri au proprietăți stabilizatoare diferite, care cresc odată cu creșterea lungimii arcului și crește sale de tensiune care cauzează redusă lățime cusătură și adâncimea de penetrare. Cu cât fluxul este mai mare, cu atât este mai mică masa în vrac. Fondanți densitate mică în vrac (ponce grosier și sticloase) exercită o presiune mai mică asupra cavității de gaz zona sudată, obținându-se astfel o îmbinare mai largă, cu o adâncime mai puțin adânci de penetrare. Utilizarea unui flux de granule fine cu o densitate în vrac mai mare conduce la o creștere a adâncimii penetrării și la o scădere a lățimii cusăturii.

Trimiteți-le prietenilor: