La Categorie: Lucrări de beton

Controlul calității lucrărilor de beton de pe șantier

Calitatea betonului și a structurilor din beton armat depinde de respectarea cu atenție a tehnologiei la instalația de beton și la șantierul de beton. Respectarea cu strictețe a normelor de pregătire și transport a amestecurilor permite obținerea de betoane ale mărcilor date și ale proprietăților tehnologice necesare. Calitatea preparării amestecurilor în fabrică este controlată, de regulă, de laborator.

Stația de construcție monitorizează respectarea regulilor de producție, care acoperă toate operațiunile tehnologice, inclusiv instalarea cofrajului, fitingurile, transportul amestecului, ambalarea și etanșarea acestuia în cofraje, îngrijirea betonului de întărire și ruperea. Aceste reguli sunt reflectate în Normele și reglementările în construcții (SNiP 3.03.01-87). Încălcarea tehnologiei lucrărilor de beton duce la scăderea fiabilității și durabilității structurilor și, în unele cazuri, la situații de urgență. Adesea, cele mai multe încălcări ale tehnologiei pot fi ascunse de client. În aceste condiții, conștiinciozitatea muncitorilor, atenția, alfabetizarea tehnică și principiul de bază sunt de o importanță deosebită.

În ciuda faptului că caracteristicile amestecului de beton și a betonului solidificat sunt controlate de laboratorul de beton din beton, acestea trebuie verificate și direct la șantier. La locul de stabilire, se verifică omogenitatea și mobilitatea amestecului de beton. Dacă se observă că amestecul este exfoliat în timpul transportului, se iau măsuri imediate pentru ao restabili.

Controlează calitatea aprovizionării, distribuției și depozitării amestecului de beton de personal tehnic și tehnic al șantierului. În special, controlați cu atenție calitatea vibrocompactării amestecului de beton. Controlați procesul de vibrocompactare vizual, gradul de precipitare a amestecului, oprirea eliberării de bule de aer din acesta și apariția laptelui de ciment. În unele cazuri se utilizează densitometre radioizotopice a căror funcționare se bazează pe măsurarea absorbției unui amestec de beton de raze gama. Cu ajutorul densitometrelor se determină gradul de compactare a amestecului în timpul procesului de vibrație.

La concretizarea masivelor mari, omogenitatea compactării betonului este controlată de transmițătoarele de rezistență electrică (senzori) sub formă de stiluri cilindrice situate de-a lungul grosimii stratului care este așezat. Principiul de funcționare a senzorilor se bazează pe proprietatea betonului cu densitate în creștere pentru a reduce rezistența la trecerea curentului. Plasați-le în gama de vibratoare. În momentul în care betonul este achiziționat cu o densitate dată, operatorul de beton primește un semnal de lumină sau sunet.

La locul de amplasare a unui amestec de beton, în construcție este selectată o serie de 2 ... 3 probe de control cubice identice. Numărul de serii depinde de volumul de beton care urmează a fi așezat. Cu volumul de clădiri construite mai mult de 1000 m3 - un lot pentru fiecare 500 m3 de beton proaspăt, mai puțin de 1000 m3 - un lot pentru fiecare 250 m3 la 100 m3 - cel puțin o serie de fiecare element betonate. Pentru structurile construite în cofraje culisante, pentru fiecare 50 m3, dar nu mai puțin de trei serii, care sunt testate respectiv la vârsta de 3, 7 și 28 de zile.

Dimensiunile probelor depind de cea mai mare dimensiune a agregatului.

Rezultatele testului probelor ca rezultat rezistența la compresiune a probei de referință de măsurare 15X15X15 cm. Din beton cu rezistență a fost evaluată prin rezultatele testelor de probe de testare în conformitate cu GOST 18105-86.

Probele sunt ținute în aceleași condiții în care este situată structura de beton. Rezistența betonului este considerată suficientă dacă niciuna din seriile testate nu prezintă o reducere a rezistenței în comparație cu cea de proiectare. Dacă testele au arătat o reducere a rezistenței mai mult de 15% din proiect, se ajustează compoziția betonului pentru betonarea ulterioară.

Pentru a obține o imagine mai realistă a caracteristicilor forței de rezistență a betonului, se trage din corpul structurilor forțele care sunt testate ulterior pentru rezistență.

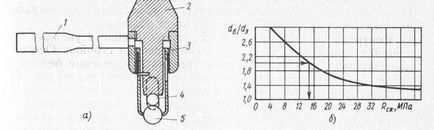

Fig. 1. Referința ciocan Kashkarova (a) determinarea rezistența betonului (B): 1 - mânerul 2 - corp 3 - un pahar cu arc, 4 - tijă de referință 5 - mingea

În practica construcției, metode nedistructive sunt folosite pentru a controla rezistența betonului direct în structură. Pentru a determina rezistența stratului de suprafață a structurilor din beton masiv și cu pereți subțiri sunt întărite de referință Kashkarova ciocan (fig. 1, a) care constă dintr-o carcasă, o cupă cu arc și mâner. La baza sticlei se află o minge de oțel. În spațiul dintre minge și corp, stabiliți o tijă de referință. Hammer a pus o minge pe suprafața de beton și a lovit lăcătușul pe corpul său. Ca rezultat al impactului asupra suprafeței de beton și a tijei de referință rămân amprentele cu bile. Se determină apoi diametrul găurii din betonul d6 și tija de referință d3. Cu cat diametrul gaurii din beton este mai mare, cu atat puterea este mai mica. Pentru a evalua rezistența betonului, utilizați curba de calibrare pentru raportul d6 / d3 și rezistența betonului la compresia R6.

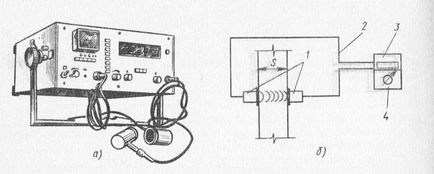

Rezistența structurilor de masă medie se determină prin metoda ultrasonică cu ajutorul unor defectoscoape de beton 12 UKYA, UK UM etc. Această metodă se bazează pe determinarea vitezei undelor ultrasonice din beton. Cu cât betonul este mai dens și mai puternic, cu atât este mai mare viteza de trecere a valurilor. Defectoscopul constă dintr-o sursă de vibrații ultrasonice, sonde, un amplificator cu o scală și un cablu. Înainte de măsurarea locului de sondare, structurile sunt lubrifiate cu jeleu de petrol tehnic și sonde le sunt hrănite. La modelele cu o secțiune transversală mică (coloane, bare transversale, grinzi), sondele sunt poziționate unul față de celălalt, iar pe elementele plate (pereți despărțitori, pereți) - pe o parte cu o distanță între ele egală cu 1,5 ... 2 grosime a structurii de încercare.

Pe scala amplificatorului, timpul pentru trecerea vibrațiilor cu ultrasunete este fixat.

Fig. 2. Detector defect ultrasonic: a - vedere generală a detectorului defectuos al UKUP, diagramă b-schematică; 1 - sonde, 2 cabluri, 3 - amplificator cu o scală de indexare digitală, 4 - sursa de sunete ultrasunete; S este grosimea produsului sonor

Rezistența betonului pentru comprimare este determinată de valoarea cunoscută a vitezei cu ajutorul programelor de calibrare.

Detectoarele defectuoase cu ultrasunete sunt ușor de utilizat și permit estimarea cu precizie a omogenității și rezistenței betonului solidificat, precum și pentru a descoperi defectele ascunse în acesta.

Lucrări de beton - controlul calității lucrărilor de beton pe șantier

Articole similare

Trimiteți-le prietenilor: