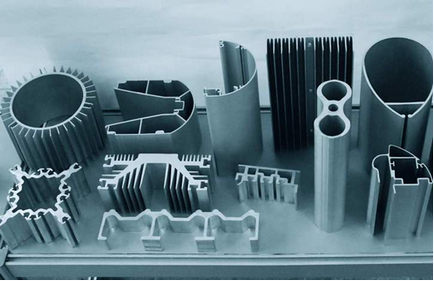

Cele mai frecvente în producția de semifabricate din aliaje de aluminiu este procesul de presare (extrudare). Procedeul de tratare a presiunii metalice, caracterizat prin aceea că deformarea are loc sub acțiunea presării, sau a altor forțe compresive, se numește presare. Presarea poate produce produse de lungime mare, de orice formă și cu dimensiuni suficient de precise ale secțiunii transversale, precum și o suprafață de înaltă calitate. Un produs de presă al oricărei configurații se numește un profil.

Procesul de presare.

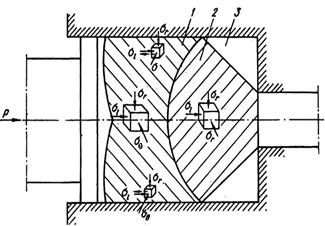

Esența procesului de presare este de a conferi metalului o anumită formă prin extrudarea sa în spațiul format de scula de lucru (Figura 1)

-zona de deformare plastică (1),

-Regiunea de compresie a regiunii de plastic în sine (2),

- zonele neschimbabile (așa-numitele zone "moarte") (3). În procesul de presare a regiunii din plastic umple aproape întregul volum al piesei complet în sine, ci primar (principal), o parte din deformarea metalului variază comprimarea zonei de plastic a presei.

Rolul principal al metalului după presare la contractează diferența de temperatură între metalul în sine, sunt supuse presare și un instrument de pereți laterali, pe întreaga secțiune a corpului deformabil.

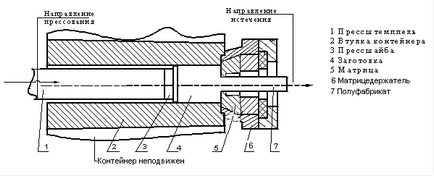

Principalul instrument de lucru utilizat pentru presare este un recipient, o ștampilă de presă (pumn), o mașină de spălat cu presă, un suport pentru matrice, o matrice.

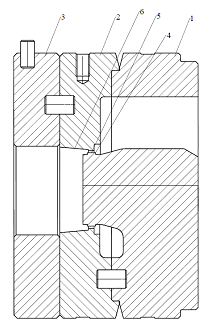

Semifabricatul turnat, care are forma unui cilindru circular și încălzit la o anumită temperatură, este plasat în receptorul de presă (container). De la un capăt al containerului 6 într-o matriță set matrice specială 5, care are o deschidere corespunzătoare secțiunii transversale a produsului turnat 7 la celălalt capăt în recipientul 2 intră în manșonul ram 1 (pumn) care trece prin șaiba de presa la presiune presa cast țaglă 4 și determină curgerea metalului din gaura din matriță, rezultând formarea unui articol turnat. (Figura 2)

Selectarea metodei de presare.

Pentru a selecta metoda presării cu referire la presarea produselor din aliaje de aluminiu, se disting trei caracteristici principale:

- forma (configurația) articolului compresibil,

- Natura mișcării preformei turnate în raport cu containerul,

- un fel de instrument și ajustare instrument (asamblare) utilizat în timpul presării, în ciuda schimbărilor în spațiul unui container special, matrici baza se deplasează metalul pe pereții containerului, în afară de regiunile minore în apropierea matricei în sine, care sunt numite zone „mort“, în care mișcarea de metal nr.

- articolul presat (4);

-lingou de metal (5);

Fluxul de metal în timpul extrudării diferite neuniformității semnificative, care determină modul de procesare (de control al temperaturii, capota, viteza de deformare în sine), prezența de contact și de frecare proprietățile directe ale materialului în sine, care afectează în mod semnificativ întregul curs al procesului.

Pentru profilele de presare, se folosește o metodă directă de presare prin matrițe plane și fără lubrifierea recipientului, deoarece. necesitatea de a obține o suprafață de înaltă calitate necesită utilizarea unei astfel de tehnologii care ar exclude apariția oricăror defecte pe suprafața produselor

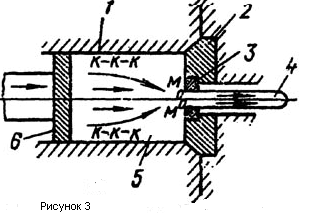

Când comprimarea directă este în mod direct în timpul întreaga mișcare a materialului (metalului) trebuie să depășească frecare considerabilă pe laturile containerului, porțiunea interioară a suprafeței matricei în sine și suprafața piesei de ieșire indică în mod direct. Factorii de mai sus cauzează un flux neuniform de material (metal) din punctul exact al matricei (Figura 3). Această neuniformitate datorită faptului că muluri secțiune transversală, diferă în general de preformă și părțile sale diferite sunt stoarse atât de inegal. Caracteristicile fluxului de metal în timpul comprimării printr-o metodă directă.

Straturi preforme cavitate situată înaintea matricei canalului, se confruntă cu o rezistență minimă la înaintare decât cele ale straturilor sale, care sunt mai departe de axa longitudinală a canalului; straturile periferice ale semifabricatului trec printr-o cale mai lungă decât cele centrale. Influențează fluxul de metal și contactul preformei turnate cu pereții containerului. Acest contact se poate datora influenței frecării și întârzie deplasarea straturilor periferice, și chiar să conducă la unele dintre ele de răcire, dacă temperatura recipientului este sub temperatura țaglei.

secțiunea neuniforma a temperaturii toron provocând o distribuție inegală a rezistenței de deformare, care la rândul său, conduce de asemenea la o creștere a fluxului de metal denivelare. Ca urmare, volumul țagle extrudat format din metal, capătul căruia nu este același lucru, și este destul de mult poate afecta calitatea produselor finite.

Pe straturile de metal exterioare curent (lingoului turnat) se acumulează adesea diverse contaminare (particule nemetalice, compus străin) și cel puțin un metal Extrudarea acestea sunt reținute în zona de berbec (mort) și nu se încadrează prin matricea pentru muluri metalice. deoarece după sfârșitul procesului de presare partea rămasă a containerului este partea acumulată a metalului, numită presostat. este aruncat în deșeuri.

Pe măsură ce stivele turnate sunt presate, schimbările au loc în straturile lor centrale. în ele datorită țagla de extrudare din metal cu viteze inegale în secțiunea transversală (o viteză de metal în centrul mai mare decât la periferie) formează o cavitate sau microporozitate, care în final poate trece apăsarea produsului presă. Această cavitate sau metal friabil într-un produs de presă se numește ponderare în presă. și care trebuie îndepărtate sub formă de segmente după terminarea procesului de presare. astfel încât să nu cadă în produsul potrivit.

Produsul de presă, la extrudarea piesei de prelucrat, părăsește matricea și se deplasează de-a lungul mesei de presare. La sfârșitul presării, se taie din reziduul presei și se transferă la prelucrarea ulterioară. După aceasta se repetă ciclul de presare. Ciclicitatea, adică discontinuitatea este o lipsă a procesului de presare.

Instrumentul pentru presare.

Instrumentul pentru presare constă în compoziția sa: instrumentul principal

- șaibe de control și altele asemenea.

Ca parte principală a kitului de presare a sculelor, este cea mai elementară și cea mai uzată parte a setului de scule. Matricea ajută la formarea conturului produsului presat și asigură conformitatea cu dimensiunile specificate și calitatea suprafeței.

În funcție de tipul de matrice sunt: - solid (profilul bucla deschisă),

- gol (profilul profilului închis, are o cavitate).

Matricea constă dintr-un pachet de matrice și pad (continuu) sau un elicopter și căptușeală matrice (tubulare), care este instalat în magazia de scule, containerul este presat manșonul și manșonul se închide porțiunea cavitate cu un semifabricat din aluminiu.

Principalele părți ale matricei sunt:

- parte a epavei,

Siguranța canal centura matrice în sine este un element al matricei, în care există un proces de management al metalului tratat prin schimbarea înălțimii sale, și, desigur, variind unghiul de înclinare față de axa longitudinală a matricei în sine.

Componenta principală a matricei în sine optimalității este că pentru fabricarea de profile cu secțiune rectilinie și anumite dimensiuni geometrice și planificate, viteza de curgere a materialului (metal) a diferitelor părți ale profilului rezultat poate și trebuie să fie substanțial identice.

Observăm câțiva factori care influențează distribuția fluxurilor materiale (metalice) în producția profilelor:

-locația canalului (poate fi mai multe) pe oglinda matricei în sine,

-geometria centurii de lucru,

-dimensiunea centurii și așa mai departe.

Dimensiuni fabricate profile și dimensiuni, respectiv canal diferit de matrice în sine datorită creșterii termice secțiuni (extensie) și matricea în sine, și o ușoară reducere a profilelor secțiune cu o scădere a temperaturii pentru a finaliza răcirea și reglarea metodei de întindere, adică, așa-numitul „utyagivaniya“ părți mai puțin mari ale profilului la cele mai mari, precum și deformarea elastică din trusa de scule matrice.

Pentru a crește rezistența la duritate și rezistență la uzură, precum și la creșterea ciclului de viață al matricei, acestea sunt supuse unui tratament chimic-termic, adică Prelucrarea suprafețelor de lucru ale matricei se realizează prin expunerea lor la azot la temperaturi ridicate (nitrurare).

Întreținerea și pregătirea matricelor pentru funcționare este cel mai important factor pentru obținerea cerințelor calitative și geometrice de profil. Utilizarea multiplă a matricelor vă permite să optimizați costul producerii de profile.

Contribuția participanților

Articole similare

Trimiteți-le prietenilor: