- Foraj de găuri adânci: clasificare

- Caracteristicile procesului profund de foraj

- Unele complicații ale procesului

Gauri de găurire - un fel de prelucrare a metalelor prin scule rotative. Această operațiune este împărțită în găuri adânci și în foraje convenționale. În prima variantă, penetrația găurilor este mai mare de 10 cm sau are o dimensiune mai mare de 5 diametre disponibile (d * 5). Perforațiile se dovedesc a se realiza săpături de diferite adâncimi și diametre (cu mai multe fețe ale secțiunii).

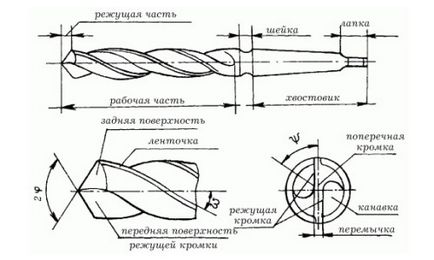

Schema unui burghiu pentru metal.

Găurile de găurire în metal sunt posibile în unul din următoarele moduri:

- Rotiți piesa de prelucrat și realizați simultan o alimentare longitudinală a unei unelte care nu se rotește pentru găurire.

- Rotația piesei de prelucrat nu are loc, aceasta presupune o poziție fixă.

- Mișcarea în mișcare în jurul axei și a mecanismului și detalii.

În practică, aceste tehnologii sunt destul de solicitate. Procedura de cerere mare pentru formarea de găuri adânci utilizări în domenii cum ar fi fabricarea de țevi, industria metalurgică, industria aerospațială și sectorul de petrol și gaze, producția de plăci de schimbătoare de căldură și alte găuri adânci de multe ori trebuie să se deplaseze la următoarele detalii :. Axe, furtune, benzi, arbori, rotoare, furtune, cilindri , cochilii din metal, etc.

Foraj de găuri adânci: clasificare

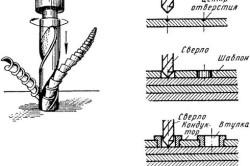

Schema de foraj din metal.

- Prin tipul de deducere a conținutului (jetoane) forate, se disting următoarele: proceduri inelare și continue. În cea de-a doua metodă, conținutul forat este emis ca particule de particule, în primul, planul inelar este retras parțial ca o tijă, iar cealaltă parte printr-un cip.

- Prin metoda de tăiere se disting tehnologiile:

One-bar (STS). Această metodă este optimă pentru fabricarea blanurilor într-un proces de producție de înaltă performanță sau în masă. Problema aici este că trebuie să utilizați un receptor de ulei cu o varietate de furtune de alimentare în timp ce rotiți piesa. Acest sistem este recunoscut ca fiind cel mai eficient în formarea găurilor de înaltă calitate.

Ejector. Opțiunea de prelucrare profundă cu parametrii produselor de calitate medie. Procesarea se face pe strunguri cu multe funcții complexe. Sistemul presupune utilizarea unei stații de pompare mobilă sau instalată suplimentară. Această metodă permite obținerea de găuri cu un diametru de 2 până la 6 cm în adâncime de până la 120 cm, inclusiv un tip discontinuu.

Pușcă (pușcă tubulară) cu burghie cu alimentarea din interiorul lubrifiantului de răcire. Această opțiune este potrivită pentru întreprinderile mici, unde sunt planificate găuri de diametru mic pentru condițiile tehnologice.

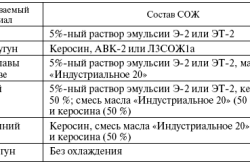

Tabelul de selectare a unui lichid de răcire la găurirea diferitelor tipuri de metal.

Sfredele cu un singur tăietor ușor de instalat în mașinile principiului universal de funcționare. Cutterul este fabricat din aliaje dure și are o canelură în formă de V de-a lungul tijei. Unghiul de refracție al acestuia din urmă poate ajunge la 110-1200º. Diametrul recomandat pentru găurire este de 3,5-4,0 cm, lungime - d * 50. Această metodă nu implică operațiuni de desfășurare și de îndreptare.

Controlul automat al procesului face posibilă diferențierea: un impact profund, cu o schimbare automată a unuia sau a mai multor parametri de funcționare (alimentarea cu lubrifianți, viteza de rotație etc.).

Înapoi la conținut

Caracteristicile procesului profund de foraj

Atunci când procesarea profundă respectă principiile de bază ale procesului tehnologic.

Inițial se selectează viteza de rotație a părții de foraj a echipamentului sau viteza maximă de tăiere (avans de găurit).

Se asigură că așchii sunt descompuși complet și că conținutul este complet golit de la depresiuni.

O nuanță importantă în momentul exciziei deșeurilor este siguranța dispozitivului de tăiere. În această parte, burghiul nu trebuie să aibă nici un fel de deteriorare, precum și burdurile și alte defecte. Un alt criteriu cheie pentru tratarea eficientă a suprafețelor metalice este furnizarea unui fluid de răcire-lubrifiere conform regulilor.

Ca detalii sunt forate însoțite de furnizarea lichidului de răcire-ungere cu o anumită presiune și un debit predeterminat, este introdus în activitatea dispozitivelor de pompare - pompe sau pompe pentru pomparea materialelor vâscoase ulei.

Puterea sistemului este aleasă pe baza consumului de lichid și a presiunii necesare pentru alimentarea lubrifiantului.

Furnizarea de lichide este un punct indispensabil al tehnologiei:

- Cipurile sunt îndepărtate corect din zona de lucru prin canalele de evacuare.

- Forța de frecare dintre elementele de contact este redusă.

- Surplusul de căldură generat în timpul procesului de găurire lungă este eliminat, asigurând în același timp siguranța mașinii de găurit.

- Procesarea suplimentară a crestăturii este efectuată.

Înapoi la conținut

Unele complicații ale procesului

Cu o adâncime mai mare, apar mai multe dificultăți în prelucrarea crestăturii.

În foraj adânc, se utilizează un instrument specializat, dotat tehnic, cu posibilități suplimentare de utilizare a dispozitivelor de tăiere și a altor tipuri de dispozitive. Acest lucru este necesar deoarece utilizarea dispozitivelor standard nu permite obținerea unei productivități ridicate a procesului și uneori face imposibilă.

Pentru a rezolva problemele tehnologice, este adesea necesar să se implice dispozitive non-standard, care pot fi echipate cu echipament special.

Articole similare

Trimiteți-le prietenilor: