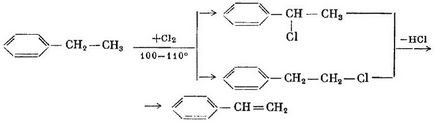

Singura sursă de producție de stiren este monoetilbenzenul. Conform metodei vechi de producție, etilbenzenul a fost transformat prin clorurare la o temperatură de 100-110 ° într-un amestec de a- și p-cloretilbenzen, în care predomină derivatul a:

Clorurat până când clorul nu mai este absorbit la o rată notabilă. De îndată ce absorbția a scăzut drastic, procesul a fost terminat pentru a evita clorurarea nucleului benzenic. Din amestecul de reacție a fost distilat componente punct de fierbere scăzut, iar restul un amestec din ambii izomeri hloretilbenzola supus dehidrohalogenare sau fază lichidă - prin încălzire cu piridină, sau în fază gazoasă - prin simpla încălzire la 675-700 ° în tuburi din oțel special crom-nichel. Pentru procesul de clivaj catalitic de acid clorhidric gazos, la o temperatură de 300-400 ° utilizate săruri ale acizilor minerali anhidre și baze organice (clorhidrați, sulfați sau fosfați de piridină, chinolină, anilină, etc.), sau săruri metalice anhidre cum ar fi clorura de bariu, clorura de zinc, monoclorură sau diclorură de cupru sau, în final, acizi liberi: sulfuric, fosforic și alții asemenea.

În prezent, stirenul este obținut din etilbenzen prin dehidrogenare la temperaturi ridicate. Principalul proces de producție este împărțit în trei etape: producția de etilbenzen, dehidrogenarea și purificarea produsului tehnic.

Etilbenzen produs prin metoda îmbunătățită a Friedel - Crafts reacție, care constă în faptul că benzenul este alchilat cu etilenă, în prezența drept catalizator de clorură de aluminiu anhidră, care este preactivată adaosuri de cantități mici de clorură de etil sau acid clorhidric. Deoarece complexul format din etilenă, clorura de aluminiu și acidul clorhidric este insolubilă în benzen, amestecul de reacție trebuie să fie agitat viguros. Dacă alchilarea este efectuată la presiune atmosferică, temperatura optimă este între 75-95 °. Detalii despre această reacție importantă, care este reversibilă, iar mecanismul este mult mai complicată decât a sugerat următoarele scheme vor fi găsite în secțiunea privind reacțiile de alchilare cu etilenă.

În alchilare, alta decât etilbenzen, un amestec de derivați de alchil superior de di- până la geksaetilbenzola, numărul care, în produsele de reacție, împreună cu alți factori afectează starea de echilibru a sistemului.

Schema de procedeu include o instalație de purificare a benzenului, o unitate de alchilare și o unitate de separare a etilbenzenului din produsele de alchilare. Alchilarea se efectuează în reactoare cu coloană de oțel, echipate cu o manta pentru răcire cu apă și un dispozitiv de agitare. Suprafața interioară a reactoarelor este acoperită cu smalț.

Benzenul și catalizatorul sunt introduse în reactor de sus, etilena este alimentată de jos și amestecul de reacție este extras printr-o conexiune situată la partea inferioară a reactorului. Reactorul este conectat la un condensator de reflux. Rata de reacție este controlată prin răcirea cu apă și alimentarea cu catalizator. Amestecul de reacție care părăsește reactorul este tratat ulterior într-o instalație dotată cu scruber, separator și frigider, pereții interiori ai căruia sunt protejați cu smalț rezistent la acizi. După spălare, amestecul de reacție este alimentat în coloane de distilare din oțel inoxidabil. În coloane, benzenul este separat de etilbenzen și polietilbenzeni, precum și rectificarea finală a etilbenzenului.

În reactor, benzenul uscat este amestecat cu clorură de aluminiu, etilenă este introdusă de jos cu o cantitate mică de clorură de etil pentru inițierea reacției. Catalizatorul este de obicei introdus de un transportor cu șurub. Reacția este însoțită de o eliberare mare de căldură și, prin urmare, prin răcirea cu apă, temperatura este menținută la cel mult 95 ° C. Lăsarea amestecul produs de reactor de alchilare, după răcire la 40 ° este alimentat într-un separator unde precipitarea și separarea catalizatorului care este reciclat. Lichidul de reacție a fost spălat pe primul scruber cu soluție caustică apoasă 50% pentru a îndepărta acid clorhidric și clorură de aluminiu, apoi cu apă și, opțional, purificat în continuare prin adăugarea la aceasta amine; restul de clorură de aluminiu este transferat într-un complex insolubil, care este separat prin decantare sau filtrare. Produsul tehnic pre-purificat este apoi distilat în coloane de distilare la presiune atmosferică. Fracțiunea distilată la o temperatură de aproximativ 135 ° și reprezentând un etilbenzen brut, se colectează separat, iar fracțiunile cu punct de fierbere la temperaturi mai ridicate și retras din partea inferioară a coloanei, se transmite la distilare sub vid. Fracțiunea cu punct de fierbere sub vid, la o temperatură de aproximativ 135 °, este returnat în reactorul de alchilare și este supus dezalchilare fracției vyshekipyaschie sub acțiunea clorurii de aluminiu la o temperatură de 200 ° pentru o anumită instalație. Amestecul rezultat de benzen și monoetilbenzen este din nou alimentat în reactorul de alchilare.

Etilbenzenul brut este alimentat în următoarea coloană, unde benzenul este distilat din acesta și apoi într-o coloană de distilare foarte eficientă din care se lasă etilbenzenul practic pur. Randamentul acestuia din urmă este de 95-98% din valoarea teoretică. Etilbenzenul, destinat dehidrogenării (distilat în intervalul de 0,5 °), nu trebuie să conțină omologi cu înaltă etilenă și în principal dietilbenzen. Trebuie să fie lipsită de ioni de clor și, desigur, de la substanțe care pot dezactiva catalizatorul de dehidrogenare.

Etilarea benzenului poate fi de asemenea efectuată în faza gazoasă. În acest scop, se utilizează drept catalizator sau clorură de aluminiu în suspensie în dietilbenzen, care la 150 ° este introdus sub presiune și sub agitare energică, o pereche de benzen și etilenă, sau un amestec de părți egale de clorură de sodiu și clorură de aluminiu sprijinit pe piatră ponce, peste care etilenă și vapori de benzen sunt trecuți la o temperatură de 270 ° și o presiune de 15 atm. Un alt catalizator utilizat în producția de etilbenzen, este silicagel sau silice, impregnat cu acid fosforic 60% (așa-numitul acidul fosforic „hard“). Catalizatorul este mai activ atunci când este hidratat, deci un amestec gazos de etilenă și benzen, se adaugă o cantitate de etanol în apă se formează datorită catalizatorului său deshidratare menținut o activitate constantă. Procedeul se desfășoară la o temperatură de aproximativ 300 ° C și o presiune de aproximativ 60 atm.

Dehidrogenarea etilbenzenului cu formarea stirenului are loc la o temperatură ridicată. Hidrogenul este separat atunci când etilbenzenul este încălzit la 600-750 ° C. Cu toate acestea, în practică, catalizatorul este utilizat, de obicei, în principal, bauxită, alumină, crom, zinc, molibden, sau amestecuri ale acestora. Aplicată în general un catalizator care, cu toate acestea, este foarte sensibil la vaporii de apă, are aproximativ următoarea compoziție: oxid de zinc 75-85 °%, alumină 5-10%, 5-7% oxid de calciu, oxid de crom 0,5-0,7 % și potasiu caustic 2-3%. dehidrogenare catalitică, are loc în mod selectiv, și la temperaturi mai scăzute (300-600 °), astfel încât reacțiile secundare care duc la pierderea de produs, este foarte limitată. Procesul este favorizat de o reducere a presiunii, obținută prin diluarea vaporilor de etilbenzen, cel mai adesea cu vapori de apă. Deoarece acesta din urmă conduce la dezactivarea catalizatorului descris mai sus, a fost propusă recent un alt catalizator, care, în aceste condiții este mai stabilă și are capacitatea de a reduce lateral în timpul proceselor pirolitic. Se compune din 74% oxid de magneziu, 18% oxid de fier, 4% oxid de cupru și 4% oxid de potasiu.

Dehidrogenarea se efectuează într-un reactor tubular realizat din inox crom-nichel din oțel special, din aliaj de cupru căptușit și umplut cu catalizator de mangan. În timpul funcționării, catalizatorul proaspăt, temperatura din reactor se menține la 580 °, și apoi, cu reducerea activității catalizatorului a crescut treptat până la 600-610 °. Un amestec de etilbenzen și vapori de apă într-un raport echimolecular este alimentat în reactor la o presiune de 1 atm. Produsul de reacție, format din 40% stiren, circa 60% etilbenzen, 0,5% benzen, 1% toluen și 0,3% substanțe rășinoase, se răcește, se separă apa de ea, se usucă pe hidroxid de potasiu solid și stabilizat prin adăugarea pentru fiecare tonă 10 g de hidrochinonă sau t-butilpirocatechină. Tratarea stirenului brut și purificarea acestuia se efectuează prin distilare și rectificare.

Distilarea produsului brut este etapa cea mai capricioasă a procesului de producție ca stiren, mai ales atunci când conține divinilbenzen, care rezultă din dehidrogenarea dietilbenzen nu este separat în procesul de distilare pentru cea mai mare parte polimerizeaza rapid. Prin urmare, la produsul brut se adaugă un stabilizator. Distilarea se realizează în patru etape. Mai întâi, fracțiunea de benzen și toluen este distilată din amestecul de reacție; acesta din urmă este supus unei rectificări într-un aparat separat, iar benzenul regenerat pur este reciclat în alchilare. În cea de-a doua etapă, se recuperează etilbenzenul, care este, de asemenea, reciclat în ciclul de producție. În cea de-a treia etapă, se separă stirenul brut și, în final, în al patrulea rând, se separă fracțiunile rășinoase. Distilarea în a doua și a patra etapă se efectuează în vid. Rectificarea stirenului în vid trebuie efectuată cu o atenție deosebită, deoarece stirenul destinat prelucrării pe un polimer trebuie să fie în mod excepțional pur. În acest scop, rectificarea stirenului se efectuează pe o coloană foarte eficientă la o presiune reziduală care nu depășește 50 mm Hg. Art. Randamentul monomerului practic pur (99,5-99,8%) atinge 90% din valoarea teoretică. depozitare Stiren cel mai bine stabilizat terț-pirocatecol, care este recuperat prin extracție cu diluata monomer alcalină înainte de procesarea ulterioară. Un alt stabilizator activ este de culoare sulfurică; din ultimul stiren este separat prin distilare în vid.

În plus față de metoda descrisă pentru purificarea stirenului prin distilare simplă pe o coloană eficientă, alte metode sunt citate în literatura de brevete, deși acestea nu sunt încă utilizate în practică. Astfel, pentru a separa stirenul de etilbenzen, se recomandă ca un amestec din aceste două hidrocarburi să fie dispersat într-un vid cu aditivi de anumite substanțe care formează amestecuri azeotropice cu etilbenzen. Astfel de substanțe includ, de exemplu, glicol monoetil eter, 1-nitropropan, izobutilpropionat, picolină și 2,6-lutidină.

Fenilacetilena și aldehidele conținute în alcool pot fi izolate prin distilarea fracției de stiren în vid peste o suspensie de sodiu fin divizat într-un solvent cu punct de fierbere ridicat (amilnaftilamine). Aldehidele și alte produse de oxidare pot fi izolate din stiren prin încălzire în vid cu un condensator de reflux în prezența compușilor care distrug peroxizii, în timp ce se oxidează și care reacționează cu aldehida. În acest scop, recomandăm p-naftilamină, difenilamină, 2- sau 4-aminodifenil și o-fenetidină.

Este important ca stirenul destinat prelucrării pe polistiren să nu conțină gaze dizolvate, bulele cărora ar putea face polimerul impropriu pentru o prelucrare ulterioară. În acest scop, stirenul stabilizat este încălzit mult timp sub reflux la presiune atmosferică. Impuritățile mecanice sunt separate prin filtrare.

Stirenul este relativ ușor oxidat de oxigenul atmosferic, pentru a forma un compus peroxi caracter. Acești compuși catalizează oxidarea ulterioară a monomerului și este inițiată polimerizarea acestuia. Pentru a evita oxidarea, stiren depozitat sub azot, și, în plus, de asemenea, stabilizat. Compușii utilizați ca stabilizatori, care influențează localizeze inițierea peroxizi. În afară de sulf, hidrochinonă și t-n-TBK, Patent Literatura recomandată pentru această serie de compuși: pirogalol sau guaiacol, benzochinonă, trinitrobenzen și trinitrotoluen, cloranil, 1-aminoanthraquinone, fenil-1-naftilamină, fenil-2-naftilamina, metilanilină și metol, p-aminofenol, 2-oxidifenil, 2-amino-5-oxidifenil. Unele dintre stabilizatorii menționate anterior păstrează activitatea lor de până la 170 °. Inhibitorul mai cunoscut este, fără îndoială, n-terț-pirocatecol, deoarece are o bună solubilitate în stiren, activitate ridicată (1: 1.000.000) și, în final, poate fi îndepărtată cu ușurință din monomer prin tratarea acesteia cu alcalii diluate.

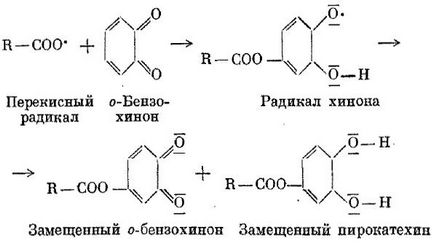

Funcțiile stabilizatorilor sau inhibitorilor de polimerizare au studiat mai întâi Mouret și școala sa, iar după el și alți cercetători. Conform ideilor moderne, inhibitorii sunt numiți compuși capabili să reacționeze rapid cu radicalii liberi, care sunt astfel eliberați din mediul înconjurător și nu pot provoca deja transformări nepolarizate, în cazul în cauză - polimerizare. Inhibitorii tipici sunt chinone sau, în general, compuși în care se poate forma cu ușurință o structură chinoidă. Quinonul dezactivează radicalii liberi sau îi transformă în noi radicali stabili care nu mai sunt capabili să inițieze o reacție în lanț,

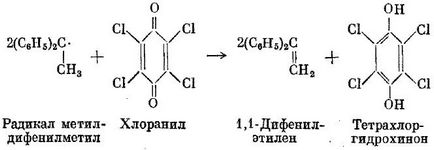

sau transformă radicalii liberi în olefine. Acest rezultat este obținut în cazul chinonei tetrasubstituite, de exemplu, cloranil:

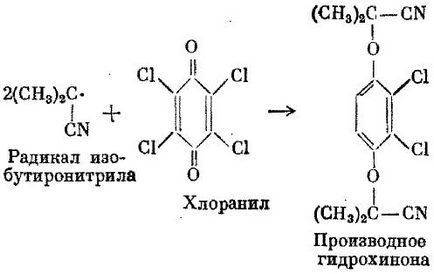

Unii inițiatori de polimerizare, totuși, au o activitate parțială în prezența cloranilului. Acestea includ azoizobutironitril. Radicalii de izobutironitril format în timpul descompunerii sale nepolare reacționează cu cloranil conform schemei de mai jos, dar nu complet:

Pe acest principiu se folosește utilizarea anumitor compuși ca moderatori sau modificatori de polimerizare.

Dizolvatori, mori de bile - mori de bile. Dizolvatori în stoc și la comandă.

Trimiteți-le prietenilor: