Intercalări: garnituri din cauciuc, perne de paronit

Pentru fabricarea garniturilor se folosesc atât materiale nemetalice, cât și metale. Garniturile metalice sunt folosite pentru obiecte critice în condiții grele de funcționare a armăturilor (temperatură ridicată, presiune ridicată etc.), dar necesită rezistențe de legare considerabil mai mari decât garniturile moi.

Materiale nemetalice. Cauciucul este materialul cel mai potrivit pentru etanșarea racordurilor. Este elastic, necesită forțe mici de etanșare, practic impermeabilă la lichide și gaze. Cauciucul se aplică la o temperatură de 50 ° C, iar cauciucul rezistent la căldură - până la 140 ° C.

Pentru garnituri, se utilizează cauciucul tehnic obișnuit conform GOST 7338-65 fără straturi de material textil, deoarece, în prezența straturilor intermediare, uneori se creează o scurgere medie prin fibrele intermediare. Prin duritate, cauciucul este subdivizat în mediu moale, mediu și dur. Există cinci tipuri de cauciuc: rezistente la ulei și benzină (mărcile A, B și B, în funcție de gradul de rezistență), rezistent la alcalii, rezistent la căldură, la îngheț și la alimente.

Garniturile din tablă de pernă de celuloză sunt utilizate pe scară largă în vane pentru abur și apă de joasă presiune la temperatura de funcționare tp <120° С и рабочем давлении Pp до 0,6 МПа, для масла при tp <80° С и Pр <4 МПа и в других случаях. Применяется картон водонепроницаемый и прокладочный (пропитанный), последний используется и для нефтепродуктов при tр <= 85° С и рр <0,6 МПа. Для картона допускается контактное давление не более 55 МПа. Для высоких температур целлюлозный картон не пригоден, так как обугливается.

Fișa de fibre (FLAC) este o hârtie sau o celuloză, tratată cu clorură de zinc și apoi calendare. Se folosește pentru garnituri la supape la temperaturi de până la 100 ° C. Se folosește atunci când se lucrează la kerosen, benzină, ulei de lubrifiere, oxigen și dioxid de carbon. Coeficient de frecare dintre fibră și oțel uscat μ = 0,33.

Azbestul ca material de amortizare este folosit în armare la temperaturi ridicate și ridicate. Materialul de origine minerală în inginerie se folosește după prelucrare sub formă de carton sau cord de foi. La 500 ° C, rezistența azbestului este redusă cu 33%, iar la 600 ° C - cu 77%. Pentru alcalii, azbestul este stabil, rezistent la acid, antofilil-azbest.

Cartonul nonpontan azbest are o structură liberă, rezistență scăzută și rezistență ridicată la căldură, fiind utilizat pentru supape care funcționează la temperaturi de până la 600 ° C; ventilele de gaze fierbinți, generatorul și gazele de ardere și alte valve care nu funcționează pe lichide. Impregnate cu ulei natural de semințe de in, placa de azbest poate fi utilizată pentru produse petroliere la o presiune de până la 0,6 MPa și o temperatură de tp <180° С, однако замена его при смене прокладок или ремонте арматуры затруднена, так как он прилипает к металлическим поверхностям. Для уплотнения средних фланцев газовых больших задвижек используется также асбестовый шнур, который укладывается спиралью на поверхности фланца, предварительно смазанной техническим вазелином. Кроме того, для прокладок используются специальные ткани с пряжей из мягкой латунной или никелевой проволоки. Изготовляют также комбинированные прокладки из колец различной формы и сечений, сердцевина которых выполняется из асбеста, а облицовка из тонкого металлического или пластмассового листа. Такие прокладки имеют хорошие эксплуатационные свойства, но сложны в изготовлении.

Sheet paronita (GOST 481-71) este realizat dintr-un amestec de fibre de azbest (60-70%), cauciuc solvent (12-15%), umpluturi anorganice (15-18%) și sulf (1,5-2,0%) prin vulcanizare și laminare sub presiune înaltă. Rezistența la căldură a unui paronit depinde de cantitatea de cauciuc din acesta.

Azbestul este un material de garnitură universal folosită în armătura pentru gaze saturate și abur supraîncălzit, cald și aer, baze și soluții slab acide, amoniac, uleiuri și ulei mineral la o temperatură de până la 450 ° C. Coeficientul de frecare al paronitului metalic este μ = 0,5. Elasticitatea paronitului este scăzută. La o presiune de contact de peste 32 MPa, toate scurgerile din material sunt eliminate. Relaxarea stresului în perioada cea mai apropiată după strângere este semnificativă. După comprimare la o presiune de contact de 70 MPa compus etanșeitate este menținută chiar și atunci când presiunea de contact pe garnitura este egală cu muncitorul. Cea mai mare presiune de contact admisibilă de 130 MPa paronita Pentru a îmbunătăți etanșeitatea conexiunii și crește rezistența mediului garnitură de împingere pe etanșare conexiuni suprafețe oferă, de obicei două sau trei caneluri înguste de secțiune transversală triunghiulară, în care paronita presată sub forța înghițituri. Aceste caneluri sunt realizate și atunci când se folosesc alte garnituri nemetalice. Frunzele de paronită sunt realizate cu o grosime de până la 6 mm. Garnitura de etanșare poate recomanda aplicarea unei mai subțiri „, dar grosimea acestuia ar trebui să fie suficientă pentru compusul de etanșare la o rugozitate a suprafeței dată a suprafețelor prelucrate și zona de etanșare. Paronit emise următoarele mărci: MON, PMB, PA, PE (a se vedea tabelul 4.29.), PS și PSG (ultimele două - de construcții)..

4.29. Condiții de aplicare a paronitului (în conformitate cu GOST 481-71)

Electrolizere, armătură și altele. Presiunea minimă con timpi necesară pentru etanșarea 10 MPa pentru co-unitate A început-topire-leniem dând sub 0,02 MPa și 30 MPa pentru co-unitate început de topire a preveni sub leniem-1 MPa

Utilizarea paronitului în cazurile neprevăzute în acest tabel este permisă după testele industriale, iar rezultatele sunt coordonate cu institutul de cercetare din industrie al Ministerului Rafinării și Industriei Petrochimice al URSS.

Paronitul claselor PON și PA este testat pentru capacitatea de etanșare într-un mediu de abur la o temperatură de 450 ° C și o presiune de 10 MPa. Garnitura cu un diametru exterior de 120 mm și un diametru interior de 80 mm, lubrifiată cu pastă de ulei-grafit, trebuie să rămână închisă timp de 30 de minute la o presiune de contact de 22,5 MPa. În plus, paronitul acestor mărci, precum și gradul PMB, este testat pentru capacitatea de etanșare în kerosen la o temperatură de 20 ° C și o presiune de 15 MPa. O garnitură cu un diametru exterior de 120 mm și un diametru interior de 80 mm, lubrifiată cu o pastă de ulei de grafit, la o presiune de contact de 32,4 MPa, ar trebui să rămână sigilată timp de 30 de minute.

Paronitul special PS este destinat pentru alcoolul etilic, oxigenul lichid, uleiul L-1 și aerul. Se utilizează la presiuni de până la 7,5 MPa la temperaturi de funcționare de la -182 până la + 400 ° C, în funcție de tipul conexiunii și de mediul de lucru. Paronitul PSG (paronit special grafitizat) este destinat pentru alcool etilic, abur și gaze cu aburi. Se utilizează la presiuni de până la 7,5 MPa la temperaturi de funcționare de până la 450 ° C (pentru alcool până la 50 ° C). Foi de paronită au dimensiuni de la 0,3 X 0,4 până la 1,5 X 3,0 m, grosime de foi de paronit de gradul PON - de la 0,4 la 6,0 mm. Fiecare marcă de paronită are propria gamă de dimensiuni și grosimi.

Materialele plastice pentru garniturile supapelor sunt utilizate la temperaturi scăzute ale mediului. compus din PVC de elasticitate se potrivesc cel mai bine cauciucul utilizat pentru armarea în industria chimică, la interval de temperatură relativ îngust (-15 până la 4-40 ° C). Polietilenă onoruri ka-garnituri pot fi utilizate atunci când temperatura mediului ambiant de la -60 până la + 50 ° C teflon 4 și materialul fluoroplastic de etanșare (FUM), produs sub forma unor cordoane de diverse profiluri și secțiuni transversale, sunt folosite pentru temperaturi de la -195do + 200 ° C . Viniplast ca material de amortizare este utilizat pentru utilizare limitată.

Materiale metalice. garnituri metalice sunt inele de secțiune transversală dreptunghiulară plate realizate din material de tip foaie sau ca o formă de inel în secțiune transversală a țevii sau forjate. Acestea din urmă includ garnituri de lentile lintea secțiune garnitura profilată sub forma unui oval, este axa Tampoane paralele-TION și garnitura pieptene având o secțiune transversală a unui dreptunghi cu proeminențe triunghiulare în formă de pieptene. Adăugarea de gotovlyayutsya liner combinate constând dintr-un miez moale (azbest sau paronita) materialul de tablă acoperită cu aluminiu, din oțel moale sau oțel inoxidabil sau 08Cr18Ni10Ti 12X18H10T. Avantajele garniturilor metalice: o densitate suficientă la presiuni și temperaturi ridicate, coeficientul de dilatare termică apropiată de coeficientul de dilatare termică a materialului cu flanșă și pinii sau șuruburi, reutilizabil după reparație corespunzătoare. Dezavantajele includ: nevoia de a crea o mulțime de efort pentru a asigura etanșeitatea îmbinării, proprietățile elastice relativ scăzute, o relaxare semnificativă a tensiunilor și sto¬imost relativ ridicat de fabricație. În tabel. 4.30 oferă câteva informații despre metalele utilizate la fabricarea garniturilor de etanșare.

4.30. Metale folosite la fabricarea garniturilor

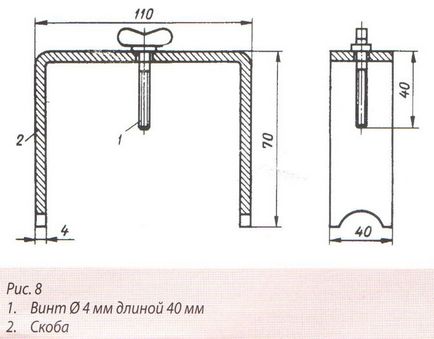

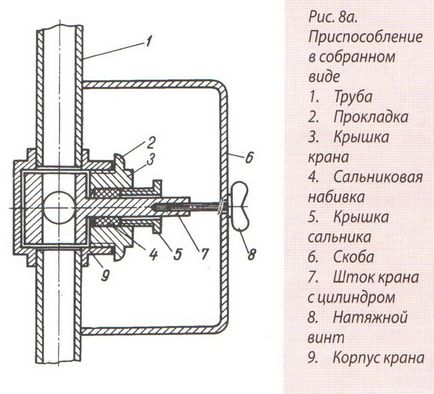

O mulțime de probleme îi antrenează pe tehnicienii cu lăcături cu trei căi pe sistemul de încălzire, după ajustarea pe care garniturile de ulei traversează apa. În timpul verii, sistemul de încălzire se oprește pentru lucrări de reparație. Cei mai mulți dintre cei care trăiesc în această perioadă sunt absenți, uneori este imposibil să ajungi la apartamente pentru a repara fitingurile și a umple cutiile de umplutură. Și dacă utilizați sub dispozitivul propus, aceste lucrări pot fi efectuate în timpul iernii și cu funcționarea sistemului de încălzire, fără a opri răsăriturile. Pentru aceasta, este necesar să se facă adaptarea prezentată în Fig. 8.

De la o placă de metal de 4-5 mm grosime. latimea de 40mm, lungimea de 250mm este realizata din suporturi in forma de U. În centru, gaura este găurită, capetele sunt lipite pentru diametrul conductei și este introdus un șurub cu un diametru de 4 mm și o lungime de 40 mm. Cu o supapă cu trei căi șurubul este dezactivat, mânerul indicatorului de poziție a macaralei este scos, consola este instalată și un șurub este înșurubat, care va trage tija, și cu ea cilindrul macaralei. Suprafața cilindrului va fi apăsată cu grijă pe capacul macaralei și astfel va împiedica scurgerea apei în cutia de umplutură care este străpunsă între cilindru și corpul macaralei. După aceea, capacul se îndepărtează și ambalajul este produs.

Recomandări pentru selectarea și montarea îmbinărilor de dilatare a gâtului de etanșare.

Cutia de etanșare din azbest, împletite, impregnat cu un compus antifrictiune gras pe baza de extracte petroliere, AP grafit în conformitate cu GOST 5152-84. grafit de ambalare de brand NG-200 (NH-H), marca de ambalare carbon NU-201 (UNF) sunt utilizate pentru umplerea celulelor glandei pentru a sigila articulațiile mobile și fixe ale diferitelor mașini și dispozitive, etanșare arbori de pompe, supape sigilii stem glande expansiune conducte de căldură rețele (medii lichide și gazoase neutre și agresive, abur, produse petroliere). Temperatura mediului este de -70 ... + 300 ° C.

1. INSTRUCȚIUNI GENERALE

1.1. Această instrucțiune se aplică grafit de ambalare de brand NG-200 (NH-H) și ambalare carbon marca NU-201 (UNF), și altele. Destinate sigilarea glandelor expansiune tubulaturilor produse petroliere prelucrate, abur, apă și alte lichide, cu excepția oxidanți puternici la presiuni de până la 4,0 MPa în

intervalul de temperaturi de la minus 60 ° C la plus 280 ° С.

2. NOTĂ DE MĂSURI DE SIGURANȚĂ.

2.1. Lucrările de instalare a garniturilor de etanșare pentru cutii de umplere sunt permise pentru lucrătorii care au studiat instrucțiunile de instalare.

3. PREGĂTIREA PENTRU ASAMBLAREA NODEI OBSERVATIVE.

3.1. Înainte de instalarea ambalajului, curățați cutia de umplutură de murdărie și umezeală veche.

3.2. Verificați suprafețele de etanșare. Zgârieturile de-a lungul axei compensatorului cu o adâncime mai mare de 0,5 mm nu sunt permise. Dacă există rugină, șlefuiți suprafața cu șmirghel fin.

4. PREGĂTIREA SOCKETELOR PENTRU INSTALAREA ÎN UZUL DE ULEI.

4.1. Selectați ambalajul secțiunii (S) necesare pe baza mărimii cutiei de umplere:

S = (D-d) / 2

D - diametrul cutiei de umplutură;

d este diametrul axului.

4.2. Lungimea semifabricatului pentru inelele de umplutură poate fi determinată de formula (vezi figura):

L = (d + S) xxx 1,07;

unde d este diametrul axului (tijei), mm;

S - dimensiunea ambalajului, mm;

4.3. Este posibil să se utilizeze metoda de înfășurare a inelelor de tăiere. Pentru a face acest lucru, cordoanele de ambalare sunt înfășurate strâns pe un manșon auxiliar cu un diametru egal cu diametrul țevii ramificate și tăiați în inele.

4.4. Inelele trebuie tăiate pe cât posibil cu un unghi de 45 °. În acest caz, tăierea exactă a primului inel este tăiată și este utilizată în continuare ca șablon pentru tăierea inelelor ulterioare.

4.5. Lubrifierea inelelor cu orice formulări înainte de instalare, în timpul instalării, nu este permisă.

5. ORDINUL DE ASAMBLARE A UNELTELOR DE SIGURANȚĂ.

5.1. Pentru a asigura etanșeitatea, se recomandă utilizarea unei cutii de umplere combinate formată din 2 inele de ambalare NU-201 (UNF) (prima și ultima) și cel puțin 3 inele de garnitură NG-200 (NG-H) între ele. În acest caz, nu este nevoie să se folosească manșete suplimentare pentru a împiedica împachetarea în spațiu.

5.1. Inelele sunt instalate în cameră unul câte unul, cu o deplasare a tăieturilor cu 90 °, de exemplu: 0 °, 90 °, 180 °, 270 °, etc.

5.2. Pentru a asigura etanșarea, inițial întregul pachet de inele este îndoit de ambalajul ambalajului cu 30-40% din dimensiunea ambalajului

Modificarea înălțimii stivei ΔH:

- final ΔH = 0,3 ÷ 0,4 H0

unde H0 este înălțimea inițială a pachetului

ATENȚIE: când strângerea nealinierii ambalajelor de împachetare nu este permisă.

Montarea și funcționarea îmbinărilor de dilatare

1. Compensatoarele vor fi instalate și puse în funcțiune de personal calificat și cu experiență în conformitate cu această instrucțiune, proiectare și documentație tehnică normativă pentru instalarea conductelor dezvoltate de organizația de proiectare.

2. Pentru perioada de transport până la locul de instalare și în timpul instalării, trebuie luate măsuri pentru a evita deteriorarea rosturilor de dilatare.

Depozitarea îmbinărilor de dilatație în zone deschise fără capace sau cutii de protecție este interzisă.

3. La instalarea îmbinărilor de dilatare, trebuie respectate standardele de siguranță și cerințele de siguranță aplicabile în locurile de utilizare.

4. Înainte de instalare, este necesară scoaterea completă a ambalajului și inspectarea rosturilor de dilatație pentru eventuale deteriorări datorate transportului și depozitării.

5. În timpul instalării și funcționării nu este permisă încărcarea compensatoarelor cu cuplu sau forțe din masa structurilor atașate.

6. La efectuarea operațiunilor de sudură, îmbinările de dilatare trebuie protejate împotriva pătrunderii particulelor de metal fierbinte. Nu este permisă trecerea unui curent electric prin îmbinări de dilatare a burdufului în procesul de sudare a conductelor.

7. Fiecare secțiune de conducte compensată trebuie fixată cu suporturi fixe. Suporturile fixe trebuie alese pe baza forțelor și momentelor maxime de operare. Distanța dintre suporții glisante și compensator ar trebui să fie egală cu (1,5-2) diametrul trecerii condiționale DN. Sunt necesare suporturi de numărare și ridicare pentru a preveni prinderea clemelor.

8. La asamblarea îmbinărilor de dilatare cu structuri, valorile admisibile ale trecerii instalației și neparalelitatea conexiunii nu trebuie să depășească valorile stabilite de documentația normativă și tehnică pentru conductele obiectului de utilizare. Compresia (întinderea) produselor nu trebuie să depășească 5 mm pentru DN până la 500 mm. și 10 mm. pentru DN mai mare de 500 mm. Dacă în desenele de instalare nu sunt prevăzute alte cerințe. Dispozitivele de întindere și alte dispozitive de montare nu sunt incluse în scopul furnizării.

9. După instalarea rosturilor de dilatare, cravatele de transport, șuruburile și bolțurile trebuie îndepărtate.

10. Atunci când se efectuează lucrări de izolare, este posibil să se deplaseze duzele articulațiilor de dilatare la valoarea maximă a cursei axiale.

11. Pentru conductele terestre, canale, canale, rosturile de dilatare trebuie instalate în carcase de protecție.

12. Testul de presiune și testul de scurgere trebuie efectuate după instalarea suporților conductei. În timpul funcționării este necesar să se evite salturile de presiune în sistem și depășirea parametrilor de funcționare.

Articole similare

Trimiteți-le prietenilor: